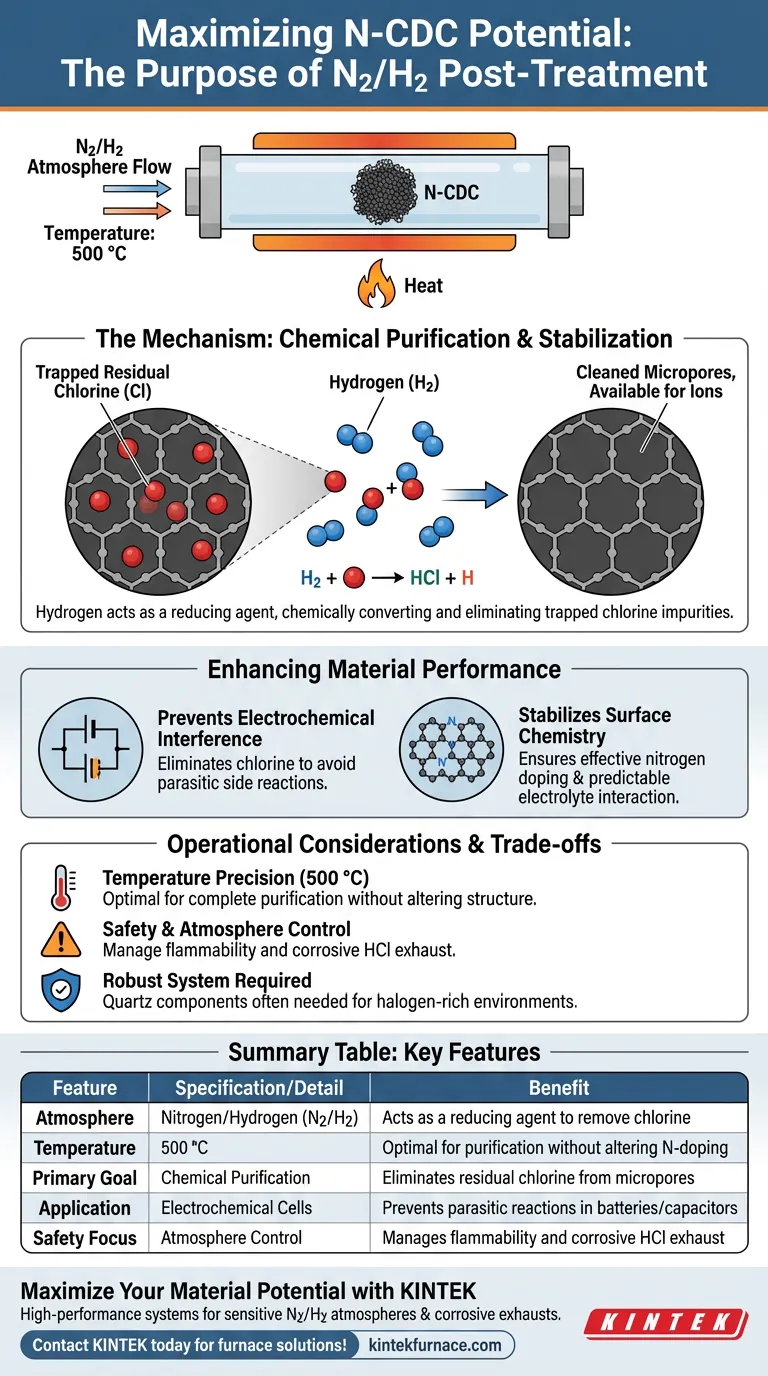

Lo scopo principale del post-trattamento del carbonio derivato da carburo drogato con azoto (N-CDC) in un'atmosfera di azoto e idrogeno (N2/H2) è purificare e stabilizzare la struttura del carbonio.

Riscaldando il materiale a 500 °C all'interno di un forno tubolare, il processo sfrutta le proprietà riducenti dell'idrogeno. Questo elimina efficacemente gli atomi di cloro residui intrappolati nella struttura microporosa del materiale durante le precedenti fasi di sintesi.

Concetto chiave Questo post-trattamento è di fatto una fase di purificazione chimica, non solo termica. Introducendo idrogeno, si convertono e si rimuovono attivamente le impurità di cloro intrappolate, il che è essenziale per garantire la stabilità del materiale e prevenire interferenze durante le applicazioni elettrochimiche.

Il Meccanismo di Purificazione

Sfruttare la Riduzione con Idrogeno

La presenza di idrogeno (H2) nell'atmosfera è il fattore critico in questo processo.

Mentre il calore fornisce l'energia, l'idrogeno agisce come agente riducente. Reagisce chimicamente con le specie di cloro residue derivanti dal processo di incisione iniziale.

Pulizia della Struttura Microporosa

Il carbonio derivato da carburo è noto per la sua complessa rete microporosa.

Durante la fase di sintesi, che spesso coinvolge l'incisione con clorurazione, gli atomi di cloro possono rimanere intrappolati fisicamente o chimicamente in profondità in questi pori. Il trattamento N2/H2 elimina questi atomi, garantendo che il volume dei pori sia disponibile per gli ioni anziché essere ostruito dai sottoprodotti della sintesi.

Migliorare le Prestazioni del Materiale

Prevenire Interferenze Elettrochimiche

Il rischio più significativo di saltare questa fase è la presenza di cloro residuo nel prodotto finale.

Il cloro è chimicamente attivo e può causare reazioni indesiderate nelle celle elettrochimiche. Rimuovendolo, si prevengono queste reazioni parassite che altrimenti degraderebbero le prestazioni di supercondensatori o batterie che utilizzano N-CDC.

Stabilizzare la Chimica Superficiale

Oltre a rimuovere le impurità, questo trattamento funge da fase di stabilizzazione finale per il framework del carbonio.

L'atmosfera riducente aiuta a stabilizzare lo stato chimico superficiale del carbonio. Ciò garantisce che il drogaggio con azoto rimanga efficace e che la superficie del carbonio interagisca in modo prevedibile con gli elettroliti.

Considerazioni Operative e Compromessi

La Precisione della Temperatura è Cruciale

Il processo richiede una temperatura specifica di 500 °C per essere efficace.

Temperature significativamente inferiori potrebbero non attivare completamente la riduzione con idrogeno, lasciando residui di cloro. Al contrario, temperature eccessive potrebbero alterare i livelli desiderati di drogaggio con azoto o la struttura del carbonio.

Sicurezza e Controllo dell'Atmosfera

L'uso di idrogeno, anche in miscela, richiede una rigorosa aderenza ai protocolli di sicurezza a causa dell'infiammabilità.

Inoltre, poiché il processo rilascia composti a base di cloro (probabilmente gas HCl), il sistema del forno tubolare deve essere robusto. Come indicato negli standard generali di lavorazione, materiali come il quarzo sono spesso richiesti per resistere alla natura corrosiva ad alta temperatura degli ambienti ricchi di alogeni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale del tuo materiale N-CDC, assicurati che i tuoi protocolli di post-trattamento siano rigorosamente definiti.

- Se la tua priorità è la Stabilità Elettrochimica: Assicurati che il processo raggiunga i 500 °C per garantire la completa rimozione del cloro, che è la principale fonte di interferenza.

- Se la tua priorità è la Purezza del Materiale: Monitora lo scarico del forno tubolare; la cessazione dei sottoprodotti acidi indica che l'idrogeno ha purgato con successo i micropori.

Il successo nella sintesi di N-CDC non dipende solo dalla creazione dei pori, ma dalla loro rigorosa pulizia per sbloccare il pieno potenziale del materiale.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Beneficio |

|---|---|---|

| Atmosfera | Azoto/Idrogeno (N2/H2) | Agisce come agente riducente per rimuovere il cloro |

| Temperatura | 500 °C | Ottimale per la purificazione senza alterare il drogaggio N |

| Obiettivo Principale | Purificazione Chimica | Elimina il cloro residuo dai micropori |

| Applicazione | Celle Elettrochimiche | Previene reazioni parassite in batterie/condensatori |

| Focus Sicurezza | Controllo dell'Atmosfera | Gestisce l'infiammabilità e lo scarico corrosivo di HCl |

Massimizza il Potenziale del Tuo Materiale con KINTEK

La precisione è non negoziabile nella purificazione del carbonio derivato da carburo drogato con azoto. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi di forni tubolari, muffole, sottovuoto e CVD ad alte prestazioni progettati per gestire atmosfere sensibili N2/H2 e scarichi corrosivi. Sia che tu necessiti di forni standard da laboratorio ad alta temperatura o di una soluzione completamente personalizzabile per le tue esigenze di sintesi uniche, il nostro team di ingegneri è pronto ad aiutarti a ottenere risultati superiori.

Pronto a migliorare la tua ricerca? Contatta KINTEK oggi stesso per trovare il forno perfetto per le tue applicazioni elettrochimiche!

Guida Visiva

Riferimenti

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni

- Perché i catalizzatori Ru/GNK devono essere essiccati sotto vuoto? Garantire le massime prestazioni con un desorbimento sicuro

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione sottovuoto a 100°C? Ottimizzare le prestazioni del rivestimento in foglio di alluminio

- Qual è la funzione di un forno di essiccazione ad aria forzata per il biochar? Ottimizzare il pretrattamento dei gusci di Moringa Oleifera

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso

- Qual è lo scopo dell'iniezione di argon bottom-entry? Migliorare la sicurezza delle batterie agli ioni di litio e l'efficienza di spurgo

- Quali sono i principali vantaggi tecnici di un sistema industriale di sinterizzazione a microonde? Velocità e integrità del materiale