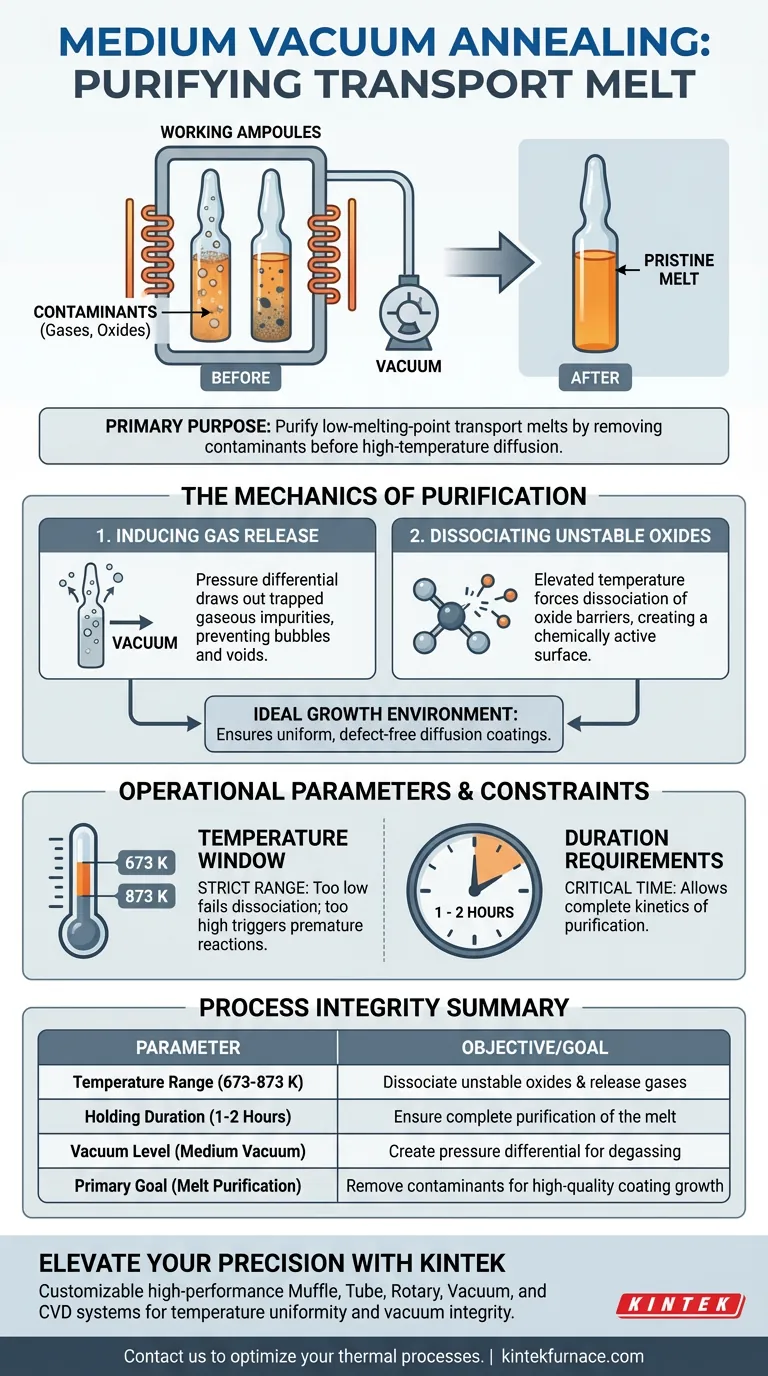

Lo scopo principale della ricottura a vuoto medio è purificare la fusione di trasporto. Questo passaggio di pre-trattamento rimuove i contaminanti dalle ampolle di lavoro prima che inizi la diffusione ad alta temperatura. Mantenendo le ampolle a temperature elevate sotto vuoto, il processo induce il rilascio di impurità gassose e forza la dissociazione di ossidi instabili.

L'obiettivo finale è creare un ambiente chimico incontaminato. Eliminando impurità e ossidi dalle fusioni di trasporto a basso punto di fusione, si garantisce che la successiva crescita dei rivestimenti di diffusione non sia compromessa dalla contaminazione.

La meccanica della purificazione della fusione

Induzione del rilascio di gas

La presenza di gas intrappolati nelle fusioni di trasporto a basso punto di fusione può essere dannosa per il prodotto finale.

La ricottura sotto vuoto crea un differenziale di pressione che estrae queste impurità gassose dalla fusione. Questo passaggio di degasaggio impedisce la formazione di bolle di gas o vuoti durante la fase critica di diffusione ad alta temperatura.

Dissociazione di ossidi instabili

Gli ossidi agiscono come barriere alla diffusione efficace e alla crescita del rivestimento.

Il processo di ricottura è specificamente progettato per facilitare la dissociazione di ossidi instabili. La rottura di questi legami chimici prima del processo principale garantisce che la superficie della fusione sia chimicamente attiva e pulita.

Creazione dell'ambiente di crescita ideale

La qualità di un rivestimento di diffusione dipende direttamente dalla purezza del mezzo in cui cresce.

Rimuovendo questi contaminanti, il passaggio di ricottura garantisce un ambiente di alta qualità. Ciò consente una crescita uniforme e priva di difetti dei rivestimenti di diffusione.

Parametri operativi e vincoli

La finestra di temperatura

Il successo dipende dal rispetto rigoroso di un intervallo di temperatura specifico.

Il processo deve essere condotto tra 673 K e 873 K. Temperature inferiori a questo intervallo potrebbero non riuscire a dissociare gli ossidi, mentre temperature significativamente superiori potrebbero innescare reazioni di diffusione premature.

Requisiti di durata

Il tempo è una variabile critica per garantire una purificazione completa.

Le ampolle devono essere mantenute alla temperatura target per da 1 a 2 ore. Questa durata fornisce tempo sufficiente affinché la cinetica di rilascio del gas e di dissociazione degli ossidi raggiunga il completamento.

Garantire l'integrità del processo

Comprendere i compromessi

Sebbene questo passaggio aggiunga tempo al ciclo di produzione complessivo, saltarlo è un falso risparmio.

La mancata esecuzione di questa ricottura a vuoto medio porta spesso a una scarsa adesione del rivestimento o a difetti strutturali causati da inclusioni. Il tempo investito in questo pre-trattamento evita il costo molto più elevato di parti scartate dopo l'elaborazione ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di diffusione, applica queste linee guida:

- Se la tua attenzione principale è la purezza del rivestimento: Dai priorità all'estremità superiore del limite di tempo (2 ore) per garantire la massima dissociazione degli ossidi instabili.

- Se la tua attenzione principale è la coerenza del processo: Mantieni controlli rigorosi della temperatura tra 673 K e 873 K per stabilizzare le fusioni di trasporto a basso punto di fusione senza innescare reazioni premature.

Una fusione pulita è la base non negoziabile per un rivestimento di diffusione ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Requisito | Obiettivo |

|---|---|---|

| Intervallo di temperatura | 673 K - 873 K | Dissociare ossidi instabili e rilasciare gas |

| Durata di mantenimento | 1 - 2 ore | Garantire la purificazione completa della fusione |

| Livello di vuoto | Vuoto medio | Creare un differenziale di pressione per il degasaggio |

| Obiettivo principale | Purificazione della fusione | Rimuovere i contaminanti per una crescita del rivestimento di alta qualità |

Eleva la precisione del tuo trattamento termico con KINTEK

Non lasciare che le impurità compromettano la qualità del tuo rivestimento di diffusione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Vuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali.

Sia che tu stia eseguendo ricotture a vuoto critiche o diffusioni complesse ad alta temperatura, i nostri sistemi forniscono l'uniformità di temperatura e l'integrità del vuoto richieste dalla tua ricerca.

Pronto a ottimizzare i tuoi processi termici? Contattaci oggi stesso per consultare i nostri specialisti e trovare la soluzione di forno perfetta per le tue esigenze.

Guida Visiva

Riferimenti

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le fasi critiche del processo del forno ad arco sotto vuoto? Ottenere una purezza dei metalli e prestazioni senza pari

- Qual è il meccanismo operativo di un forno di sgrassaggio catalitico? Master 17-4 PH Acciaio Inossidabile Debinding

- Ricottura a 1200°C per acciaio al silicio LPBF (Fe-Si): miglioramento delle prestazioni magnetiche morbide

- Cos'è un design di forno a vuoto a parete calda? Scopri i suoi principali vantaggi e applicazioni

- Quale intervallo di temperatura può operare un forno a vuoto? Trova la soluzione perfetta per i tuoi materiali

- Come previene un forno sottovuoto l'ossidazione e la decarburazione? Ottenere una lavorazione del metallo impeccabile con un controllo di precisione

- Perché viene utilizzato un forno sottovuoto per l'essiccazione finale delle nanoparticelle di BC-Fe3O4? Preservare purezza e porosità

- Come influisce l'impostazione del forno di sinterizzazione ad alta temperatura sulla microstruttura del BaTiO3? Ottimizzare le prestazioni di sputtering