In breve, un forno a vuoto a parete calda è un design in cui i pezzi da lavorare vengono posti all'interno di una camera sigillata, nota come storta, che viene poi evacuata per creare il vuoto. Gli elementi riscaldanti si trovano all'esterno di questa storta. Il calore viene trasferito attraverso le pareti della storta al materiale all'interno, il che significa che la parete interna della camera stessa diventa calda.

La caratteristica distintiva di un forno a parete calda è la separazione fisica degli elementi riscaldanti dall'ambiente sottovuoto. Questo design semplice e robusto protegge i riscaldatori dall'atmosfera di processo e i pezzi da lavorare dalla potenziale contaminazione da parte dei riscaldatori.

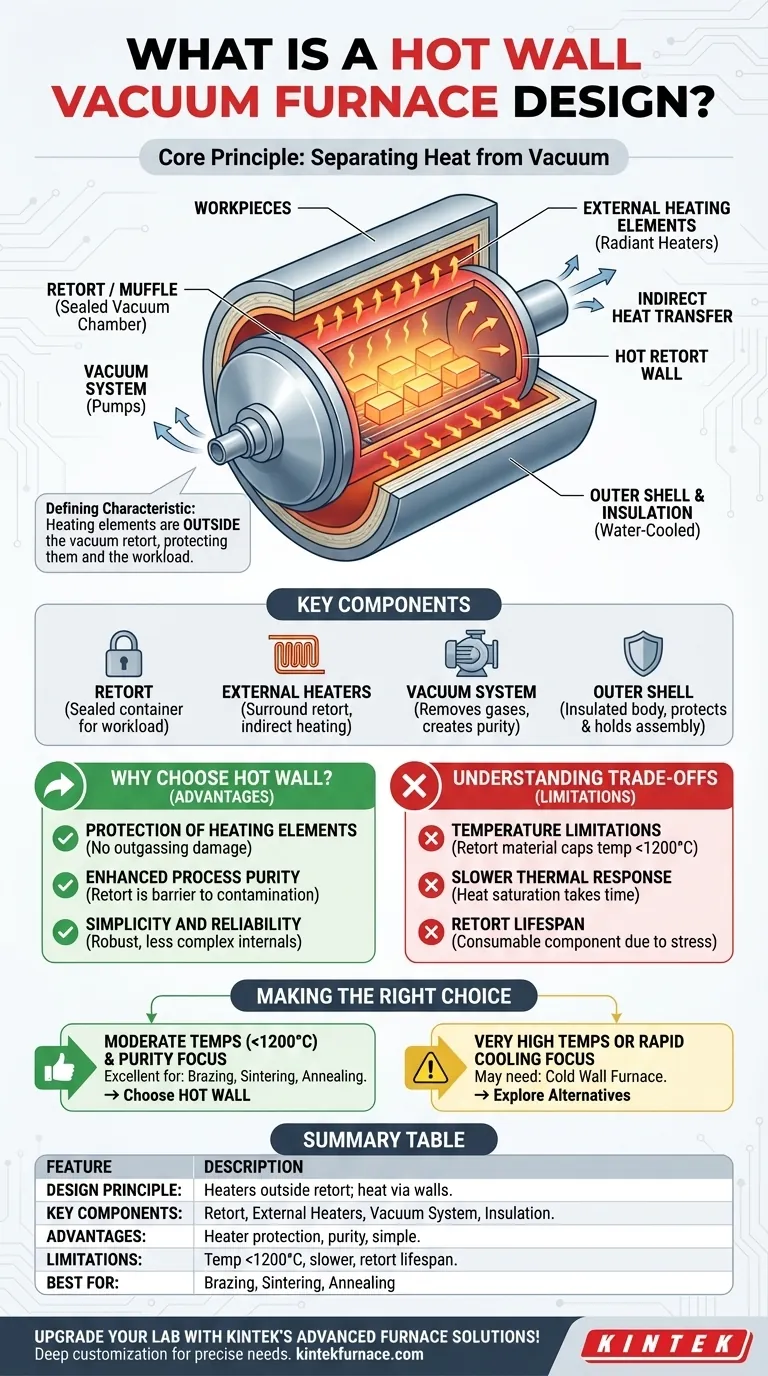

Il Principio Fondamentale: Separare il Calore dal Vuoto

Il nome "parete calda" è descrittivo. Poiché i riscaldatori si trovano all'esterno della camera a vuoto, le pareti della camera devono riscaldarsi per trasferire energia termica alle parti interne. Questo design si basa su alcuni componenti chiave che lavorano in concerto.

La Storta (o Muffola)

La storta è il cuore del sistema. È un contenitore sigillato, spesso cilindrico o a forma di scatola, che contiene il carico di lavoro e mantiene il vuoto o l'atmosfera di processo specializzata. Deve essere realizzata in un materiale che possa resistere ad alte temperature sotto pressione di vuoto.

Elementi Riscaldanti Esterni

Gli elementi riscaldanti circondano l'esterno della storta. Essi riscaldano la parete della storta tramite irraggiamento e convezione. La parete calda della storta irradia quindi quel calore verso l'interno alle parti in lavorazione, fornendo un riscaldamento indiretto ma uniforme.

Il Sistema del Vuoto

Le pompe sono collegate direttamente alla storta per rimuovere aria e altri gas, creando un ambiente controllato e privo di ossigeno. Questo previene l'ossidazione e altre reazioni chimiche indesiderate sulla superficie dei pezzi durante il ciclo ad alta temperatura.

Il Guscio Esterno e l'Isolamento

L'intero assemblaggio — storta ed elementi riscaldanti — è alloggiato all'interno di un corpo forno più grande e isolato. Questo guscio esterno è tipicamente realizzato in acciaio ed è spesso raffreddato ad acqua per proteggerlo dalle alte temperature interne e mantenere l'integrità strutturale.

Perché Scegliere un Design a Parete Calda?

L'architettura di un forno a parete calda offre numerosi vantaggi operativi distinti che lo rendono adatto a un'ampia gamma di processi termici.

Protezione degli Elementi Riscaldanti

Poiché gli elementi riscaldanti operano in aria ambiente piuttosto che sottovuoto, non vi è alcun rischio che vengano danneggiati dal degassamento dei pezzi. Ciò semplifica la progettazione del riscaldatore e può prolungarne significativamente la durata operativa.

Maggiore Purezza del Processo

La storta funge da barriera impermeabile. Impedisce a qualsiasi particella dall'isolamento del forno o dagli elementi riscaldanti stessi di contaminare il carico di lavoro, garantendo un ambiente di lavorazione pulito.

Semplicità e Affidabilità

Il design è meccanicamente semplice e robusto. Con meno componenti complessi all'interno della camera a vuoto, la manutenzione è spesso più semplice e il sistema è altamente affidabile per processi industriali consistenti e ripetibili come la brasatura e la ricottura.

Comprendere i Compromessi

Nessun design è universalmente superiore. L'approccio a parete calda ha limitazioni intrinseche che sono fondamentali da comprendere quando si seleziona un forno.

Limitazioni di Temperatura

La temperatura massima di funzionamento di un forno a parete calda è limitata dalla resistenza del materiale della storta stessa. La storta deve rimanere stabile e sigillata sia sotto alte temperature che sotto il differenziale di pressione del vuoto, il che spesso limita il suo utilizzo a temperature inferiori rispetto a design alternativi.

Risposta Termica più Lenta

Poiché il calore deve prima saturare la parete della storta prima di raggiungere le parti, sia i cicli di riscaldamento che di raffreddamento possono essere più lenti. Questo può portare a tempi di processo complessivi più lunghi rispetto ai design a "parete fredda" dove i riscaldatori si trovano all'interno della camera.

Durata della Storta

La storta è soggetta a cicli termici estremi sotto pressione. Questo stress la rende un componente consumabile che alla fine richiederà la sostituzione, rappresentando un costo operativo ricorrente.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del design corretto del forno si basa sulla corrispondenza delle sue capacità con i tuoi requisiti di processo e materiali specifici.

- Se il tuo obiettivo principale è la purezza del processo e l'affidabilità per brasatura, sinterizzazione o ricottura a temperature moderate (tipicamente inferiori a 1200°C): L'ambiente robusto e pulito di un forno a parete calda è una scelta eccellente ed economica.

- Se il tuo obiettivo principale è raggiungere temperature molto elevate o ottenere un raffreddamento rapido (tempra): Le limitazioni del materiale della storta e del riscaldamento indiretto potrebbero richiedere l'esplorazione di un design di forno a parete fredda.

Comprendere questa distinzione fondamentale nel design ti consente di selezionare la tecnologia di forno precisa che si allinea con il tuo materiale, processo e obiettivi operativi.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Principio di Design | Elementi riscaldanti esterni alla storta; il calore si trasferisce attraverso le pareti |

| Componenti Chiave | Storta, elementi riscaldanti esterni, sistema del vuoto, isolamento |

| Vantaggi | Protegge i riscaldatori, garantisce la purezza del processo, semplice e affidabile |

| Limitazioni | Limiti di temperatura (<1200°C), risposta termica più lenta, durata della storta |

| Ideale Per | Brasatura, sinterizzazione, ricottura a temperature moderate |

Migliora la lavorazione termica del tuo laboratorio con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali