La verifica del trattamento termico di distensione nei componenti AlSi10Mg fabbricati in modo additivo viene effettuata utilizzando la diffrazione a raggi X (XRD). Questo metodo di prova non distruttiva esegue un'analisi di micro-aree da molteplici angolazioni per misurare accuratamente gli stati di stress residuo all'interno del pezzo dopo che è uscito dall'attrezzatura di trattamento termico.

Concetto chiave

Il processo di fusione laser utilizzato per creare pezzi in AlSi10Mg genera intrinsecamente pericolose tensioni residue di trazione. La XRD fornisce i dati scientifici necessari per dimostrare che i processi termici, come l'invecchiamento a bassa temperatura, hanno neutralizzato efficacemente queste tensioni e ripristinato l'integrità strutturale del componente.

La meccanica della verifica tramite XRD

Per capire come viene verificato il successo, bisogna esaminare come la XRD quantifica le forze interne invisibili nel metallo.

Analisi di micro-aree

Il processo di verifica non si limita a osservare il pezzo nel suo complesso. Al contrario, utilizza l'analisi di micro-aree per individuare regioni specifiche del componente.

Ciò consente agli ingegneri di determinare i livelli di stress in punti precisi che potrebbero essere critici per le prestazioni.

Misurazione da molteplici angolazioni

Una singola istantanea è insufficiente per un'accurata determinazione delle tensioni. La tecnica XRD analizza il materiale da molteplici angolazioni.

Spostando la prospettiva di misurazione, l'attrezzatura può calcolare la deformazione nella struttura del reticolo cristallino, che è direttamente correlata allo stress residuo.

Quantificazione degli stati di stress

L'output finale di questo processo è una misurazione degli stati di stress residuo.

Questi dati confermano se il metallo è ancora sotto trazione (il che è pericoloso) o se lo stress è stato rilasciato a uno stato neutro o di compressione.

Perché la verifica è fondamentale per AlSi10Mg

Il processo di verifica non è solo una formalità; è una risposta alla fisica del processo di produzione.

Contrasto agli effetti della fusione laser

Il riferimento primario evidenzia che il processo di fusione laser genera significative tensioni residue di trazione.

I rapidi cicli di riscaldamento e raffreddamento durante la stampa bloccano queste tensioni nel materiale, creando un potenziale punto di cedimento prima ancora che il pezzo venga utilizzato.

Validazione dei processi termici

I trattamenti termici, come l'invecchiamento a bassa temperatura, vengono applicati per rilassare queste forze bloccate.

La XRD funge da "strumento scientifico" per confermare che questi specifici cicli termici abbiano effettivamente funzionato come previsto.

Garanzia dell'integrità strutturale

Senza verifica, l'integrità strutturale del componente è solo un'ipotesi.

La XRD trasforma questa ipotesi in un fatto verificato, garantendo che il pezzo possa resistere al suo ambiente operativo senza deformazioni o crepe.

Comprensione dei compromessi

Sebbene la XRD sia lo standard per la verifica, è importante comprendere i vincoli pratici del metodo.

Localizzato vs. Volumetrico

La XRD analizza tipicamente la superficie o la quasi-superficie del componente utilizzando l'analisi di micro-aree.

Ciò significa che fornisce dati eccellenti per punti specifici, ma non scansiona intrinsecamente il volume interno profondo di un pezzo spesso in un'unica passata.

Complessità del processo

Questa è una tecnica scientifica sofisticata, non un semplice indicatore "passa/fallisce".

Richiede attrezzature specializzate e una calibrazione precisa per interpretare correttamente i pattern di diffrazione da molteplici angolazioni.

Fare la scelta giusta per il tuo obiettivo

Quando integri la verifica del distensione nello tuo flusso di lavoro di produzione, considera i tuoi requisiti specifici.

- Se il tuo obiettivo principale è la validazione del processo: Utilizza la XRD per confrontare periodicamente i tuoi cicli di trattamento termico (ad esempio, invecchiamento a bassa temperatura) per garantire che mitigano costantemente le tensioni di trazione.

- Se il tuo obiettivo principale è la sicurezza dei pezzi critici: Utilizza l'analisi di micro-aree XRD su caratteristiche geometriche ad alto stress per garantire l'integrità strutturale dove conta di più.

La verifica tramite diffrazione a raggi X trasforma il distensione da un passaggio teorico a una realtà ingegneristica misurabile e garantita dalla qualità.

Tabella riassuntiva:

| Fattore di verifica | Metodo/Dettaglio | Scopo |

|---|---|---|

| Strumento principale | Diffrazione a raggi X (XRD) | Misurazione non distruttiva dello stress residuo |

| Tipo di analisi | Analisi di micro-aree | Individuare regioni critiche specifiche del componente |

| Misurazione | Scansione da molteplici angolazioni | Calcolare la deformazione del reticolo per determinare gli stati di stress |

| Obiettivo di stress | Neutralizzare lo stress di trazione | Prevenire deformazioni, crepe e cedimenti strutturali |

| Processo termico | Invecchiamento a bassa temperatura | Rilasciare le tensioni bloccate dalla fusione laser |

Garantire l'integrità dei tuoi componenti additivi

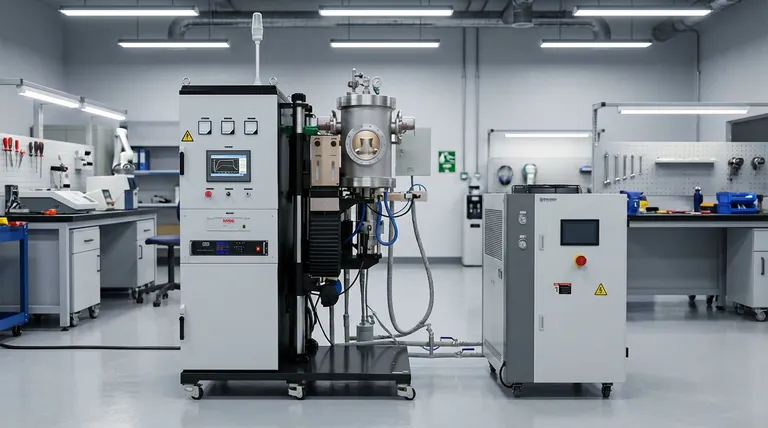

Non lasciare la sicurezza strutturale dei tuoi pezzi in AlSi10Mg al caso. KINTEK fornisce le soluzioni termiche di alta precisione necessarie per neutralizzare le pericolose tensioni residue. Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Assicurati che i tuoi cicli di trattamento termico siano coerenti, misurabili ed efficaci. Contatta KINTEK oggi stesso per discutere come le nostre attrezzature specializzate possono ottimizzare il tuo flusso di lavoro di produzione additiva.

Guida Visiva

Riferimenti

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- Quale ruolo svolge la zona di permanenza di un forno a trave mobile nella qualità finale delle lastre laminate Titanio/Acciaio riscaldate?

- Come viene utilizzato un forno sottovuoto durante il processo di essiccazione del gel NVP/C? Garantire elevata purezza e integrità strutturale

- Cos'è il riscaldamento a induzione e su quali materiali può essere utilizzato? Una guida al riscaldamento rapido e preciso

- Qual è la necessità tecnica di riscaldamento e agitazione per gli anodi di lega K-Na? Garantire le massime prestazioni della batteria

- Quali sono gli svantaggi della compattazione a freddo e della sinterizzazione? Maggiore porosità e proprietà meccaniche più deboli

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori

- Perché l'intero sistema deve essere mantenuto ad alta temperatura durante il processo di riempimento di una heat pipe al sodio?