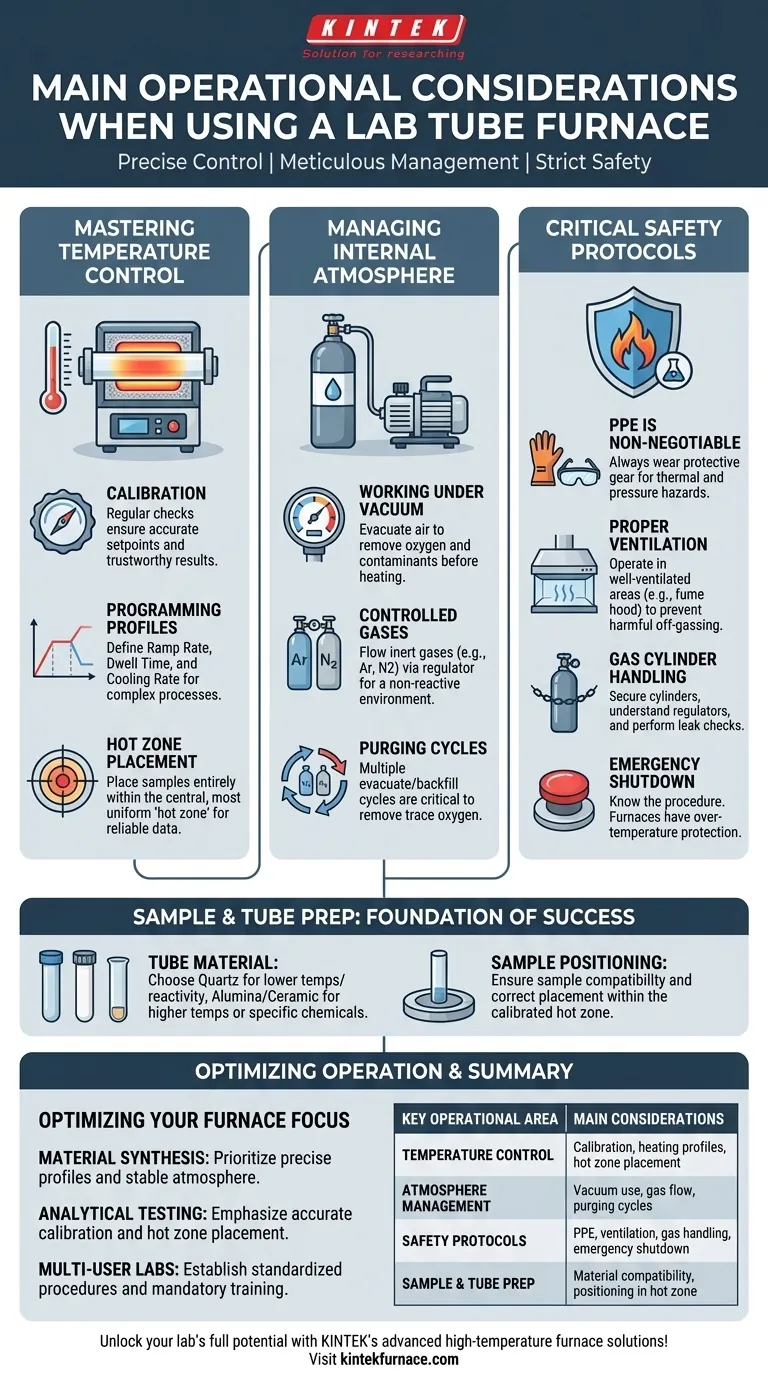

Il funzionamento di un forno a tubi da laboratorio richiede un'attenta considerazione di molteplici fattori per garantire sicurezza, accuratezza ed efficienza.Le considerazioni principali includono il controllo della temperatura, la gestione dell'atmosfera, la preparazione dei campioni, la calibrazione e i protocolli di sicurezza.Questi elementi lavorano insieme per ottimizzare le prestazioni di applicazioni come la sintesi di materiali, il trattamento termico e la deposizione di vapore chimico.I forni moderni, tra cui forni da banco Spesso i modelli di forno da banco integrano funzioni avanzate per semplificare questi processi, pur mantenendo la precisione.

Punti chiave spiegati:

-

Controllo e calibrazione della temperatura

- I forni a tubi funzionano tipicamente tra 1100°C e 1700°C e richiedono controllori PID per la stabilità (±1°C).

- La calibrazione regolare mediante termocoppie o sensori a infrarossi garantisce l'accuratezza, soprattutto per i processi critici come la sinterizzazione della ceramica o il test dei catalizzatori.

- Il riscaldamento zonale può essere necessario per ottenere profili termici uniformi in tubi lunghi.

-

Gestione dell'atmosfera

- I gas inerti (N₂, Ar) impediscono l'ossidazione, mentre i gas reattivi (H₂, CO₂) consentono di modificare la superficie.

- Le pompe da vuoto (<10-³ mbar) sono utilizzate per i processi sensibili all'ossigeno, come la fabbricazione di semiconduttori.

- Le portate (in genere 0,1-10 L/min) devono bilanciare il consumo di gas e i requisiti del processo.

-

Preparazione e caricamento dei campioni

- I materiali del crogiolo (allumina, quarzo) devono resistere alle temperature e alle reazioni chimiche.

- Il posizionamento dei campioni nella zona calda del forno garantisce un riscaldamento costante.I modelli rotanti possono richiedere la regolazione dell'inclinazione del tubo (0-30°) per la lavorazione delle polveri.

-

Misure di sicurezza

- DPI: guanti resistenti al calore (ad esempio, Kevlar), schermi facciali e camici da laboratorio ignifughi.

- Protezioni integrate:Autospegnimento per sovratemperatura, valvole di sicurezza e rilevatori di fughe di gas.

- Ventilazione:Cappe di aspirazione o sistemi di scarico per i sottoprodotti pericolosi (ad esempio, CO dalla combustione dei leganti).

-

Personalizzazione operativa

- Parametri come il tempo di permanenza (da minuti a ore) e la velocità di rotazione (da 1 a 20 giri/min) influiscono sui risultati della metallurgia delle polveri o della pirolisi.

- Il design modulare consente di effettuare aggiornamenti, come l'aggiunta di finestre al quarzo per il monitoraggio in situ.

-

Manutenzione ed economia

- La pulizia degli interni dei tubi previene la contaminazione incrociata; la sostituzione degli elementi riscaldanti (MoSi₂, SiC) ne prolunga la durata.

- L'isolamento ad alta efficienza energetica riduce i costi delle operazioni continue.

Per gli acquirenti, il bilanciamento di questi fattori con le esigenze applicative, sia per la ricerca e sviluppo che per la produzione, determina se un forno da banco standard forno da banco o un sistema personalizzato di fascia alta è ottimale.Il vostro flusso di lavoro trarrebbe maggiori vantaggi da cicli termici rapidi o da una stabilità di lunga durata?

Tabella riassuntiva:

| Considerazioni | Dettagli chiave |

|---|---|

| Controllo della temperatura | Regolatori PID (±1°C), riscaldamento zonale per uniformità, calibrazione regolare. |

| Gestione dell'atmosfera | Gas inerti/reattivi, vuoto (<10-³ mbar), portate (0,1-10 L/min). |

| Preparazione del campione | Selezione del materiale del crogiolo, posizionamento preciso della zona calda, regolazioni rotative. |

| Misure di sicurezza | DPI (guanti, schermi), autospegnimento, rilevatori di gas, cappe di aspirazione. |

| Personalizzazione operativa | Tempo di permanenza regolabile, velocità di rotazione, aggiornamenti modulari (ad esempio, finestre al quarzo). |

| Manutenzione ed economia | Pulizia dei tubi, sostituzione degli elementi riscaldanti, isolamento ad alta efficienza energetica. |

Migliorate l'efficienza del vostro laboratorio con i forni tubolari avanzati di KINTEK! Le nostre soluzioni di precisione, dai modelli da banco ai sistemi completamente personalizzati, garantiscono sicurezza, accuratezza e scalabilità per la sintesi di materiali, la CVD e altro ancora.Sfruttate la nostra esperienza interna di ricerca e sviluppo e di produzione per personalizzare un forno in base alle vostre esigenze. Contattateci oggi stesso per discutere le vostre esigenze!

Prodotti che potreste cercare:

Finestre di osservazione ad alta temperatura per applicazioni sotto vuoto

Resistenti elementi riscaldanti in carburo di silicio

Passaggi di precisione per elettrodi sotto vuoto

Forni tubolari PECVD rotativi per la deposizione avanzata

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione