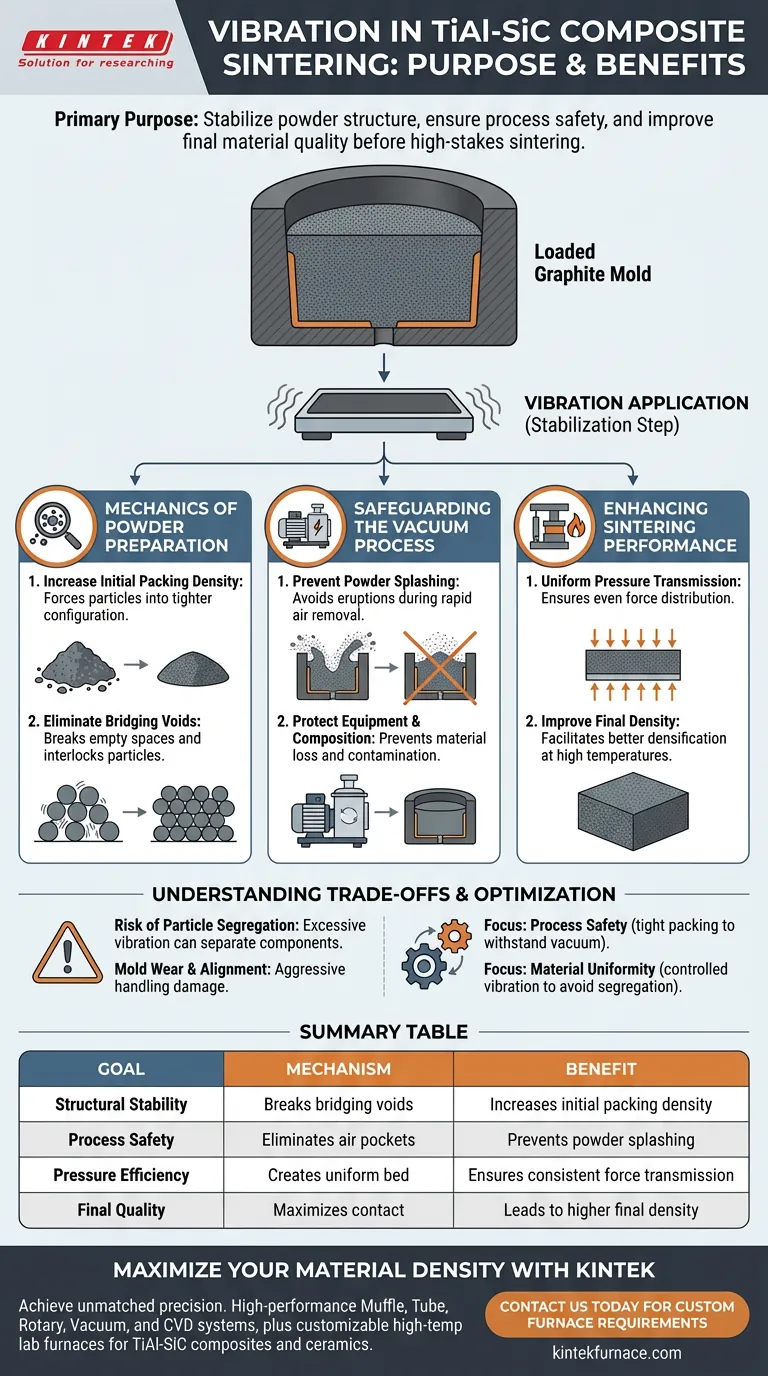

Lo scopo principale dell'applicazione di vibrazioni allo stampo di grafite caricato è stabilizzare la struttura della polvere prima che inizi il processo di sinterizzazione ad alto rischio. Questo passaggio meccanico aumenta la densità di compattazione iniziale e rompe i vuoti di "ponti" tra le particelle, essenziale per la sicurezza del processo e la qualità del materiale finale.

La vibrazione funge da fase critica di stabilizzazione che previene la perdita di polvere durante l'evacuazione del vuoto e garantisce che la pressione idraulica applicata successivamente venga trasmessa uniformemente. Senza questo passaggio, l'integrità strutturale del composito TiAl-SiC finale è compromessa da una densificazione non uniforme.

La meccanica della preparazione della polvere

Per capire perché la vibrazione è necessaria, bisogna considerare come si comportano le polveri sciolte all'interno dei vincoli di uno stampo di grafite.

Aumento della densità di compattazione iniziale

Quando le polveri di TiAl e SiC vengono versate in uno stampo, si assestano naturalmente in uno stato sciolto e disordinato. L'applicazione di vibrazioni costringe queste particelle a stabilirsi in una configurazione più compatta. Ciò aumenta la massa di materiale all'interno del volume fisso dello stampo prima che venga applicato calore o pressione.

Eliminazione dei vuoti di ponti

In un letto di polvere sciolta, le particelle spesso poggiano l'una sull'altra, creando spazi vuoti o "ponti" che non collassano solo per gravità. La vibrazione introduce energia cinetica che rompe questi ponti. Ciò garantisce che le particelle si incastrino correttamente, eliminando ampie sacche d'aria che potrebbero causare difetti.

Salvaguardia del processo di vuoto

L'ambiente all'interno di un forno a pressa a caldo è ostile. La vibrazione funge da salvaguardia contro le forze fisiche generate durante la fase di evacuazione.

Prevenzione degli schizzi di polvere

Prima che inizi il riscaldamento, la camera del forno viene evacuata per creare un vuoto. Se la polvere è scarsamente compattata e contiene sacche d'aria intrappolate, la rapida rimozione dell'aria può causare l'eruzione o lo "schizzo" della polvere dallo stampo.

Protezione delle attrezzature e della composizione

Questi schizzi comportano la perdita di materiale, alterando la composizione prevista del composito. Inoltre, la polvere volante può contaminare il sistema di vuoto. Un letto compattato e vibrato resiste a questa interruzione, mantenendo il materiale contenuto all'interno dello stampo di grafite.

Miglioramento delle prestazioni di sinterizzazione

Lo stampo di grafite funge da mezzo di trasmissione della forza, trasferendo la pressione idraulica esterna (spesso fino a 20 MPa) alla polvere.

Trasmissione uniforme della pressione

Affinché lo stampo di grafite trasmetta la pressione in modo efficace, la resistenza offerta dalla polvere deve essere uniforme. Un letto di polvere vibrato garantisce che, quando il punzone applica il carico, la forza sia distribuita uniformemente su tutta la superficie del campione.

Miglioramento della densità finale

L'obiettivo finale della pressatura a caldo è la densificazione attraverso la diffusione e la reazione a temperature fino a 1250 °C. Garantendo un'elevata densità iniziale e una distribuzione uniforme della pressione, la vibrazione contribuisce direttamente a una maggiore densità finale nel composito TiAl-SiC cotto.

Comprensione dei compromessi

Sebbene la vibrazione sia essenziale, deve essere applicata correttamente per evitare di introdurre nuovi problemi.

Rischio di segregazione delle particelle

Le particelle di TiAl e SiC hanno probabilmente densità e dimensioni diverse. Vibrazioni eccessive o errate possono causare la separazione (segregazione) di questi materiali distinti anziché la loro miscelazione. Ciò porterebbe a un composito non omogeneo con proprietà meccaniche non uniformi.

Usura e allineamento dello stampo

Lo stampo di grafite funge sia da contenitore che da strumento di precisione per la trasmissione della pressione. Una manipolazione aggressiva delle vibrazioni può potenzialmente danneggiare le pareti dello stampo o disallineare il punzone, compromettendo la tenuta del vuoto o la direzione di applicazione della pressione.

Ottimizzazione della preparazione della sinterizzazione

L'applicazione di vibrazioni non è semplicemente una fase di compattazione; è una misura di controllo qualità che determina il successo del ciclo di sinterizzazione.

- Se il tuo obiettivo principale è la sicurezza del processo: Assicurati che la polvere sia compattata abbastanza strettamente da resistere all'evacuazione del vuoto senza schizzi o perdite di materiale.

- Se il tuo obiettivo principale è l'uniformità del materiale: Utilizza vibrazioni controllate per eliminare i vuoti senza indurre segregazione tra i componenti TiAl e SiC.

Trattando la fase di vibrazione come una variabile critica piuttosto che una formalità, si garantisce la produzione costante di compositi ad alta densità e privi di difetti.

Tabella riassuntiva:

| Obiettivo | Meccanismo | Beneficio |

|---|---|---|

| Stabilità strutturale | Rompe i vuoti di ponti | Aumenta la densità di compattazione iniziale |

| Sicurezza del processo | Elimina le sacche d'aria | Previene gli schizzi di polvere durante l'evacuazione del vuoto |

| Efficienza della pressione | Crea un letto uniforme | Garantisce una trasmissione di forza costante dal punzone |

| Qualità finale | Massimizza il contatto | Porta a una maggiore densità finale e omogeneità del materiale |

Massimizza la densità del tuo materiale con KINTEK

Ottieni una precisione senza pari nei tuoi flussi di lavoro di sinterizzazione a pressa a caldo. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni da laboratorio ad alta temperatura personalizzabili, su misura per le tue esigenze di ricerca uniche. Sia che tu stia sviluppando compositi avanzati TiAl-SiC o ceramiche specializzate, le nostre attrezzature forniscono il controllo termico e di pressione uniforme necessario per risultati privi di difetti.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team tecnico!

Guida Visiva

Riferimenti

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite ad alta purezza durante la pressatura a caldo del SiC? Migliorare la precisione della sinterizzazione

- Perché viene utilizzato un sistema di riscaldamento a induzione a media frequenza nella produzione di punte diamantate tramite pressatura a caldo sottovuoto? Per velocità e durata superiori

- Quali sono i vantaggi tecnici dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Densificazione più rapida e resistenza superiore

- Quali sono i vantaggi tecnici dell'utilizzo della sinterizzazione a corrente pulsata (PCS) per Ag2S1-xTex? Ottimizza la tua microstruttura

- Qual è il significato della capacità di riscaldamento rapido di un forno a pressa a caldo? Sblocca la precisione della sinterizzazione su nanoscala

- Perché le apparecchiature di sinterizzazione a pressa a caldo devono possedere capacità di controllo dell'ambiente ad alto vuoto quando si preparano compositi a base di rame? Garantire purezza, legame e prestazioni

- In che modo un forno a pressatura a caldo sottovuoto contribuisce ai compositi ad alta durezza? Raggiungere una densità quasi teorica

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali