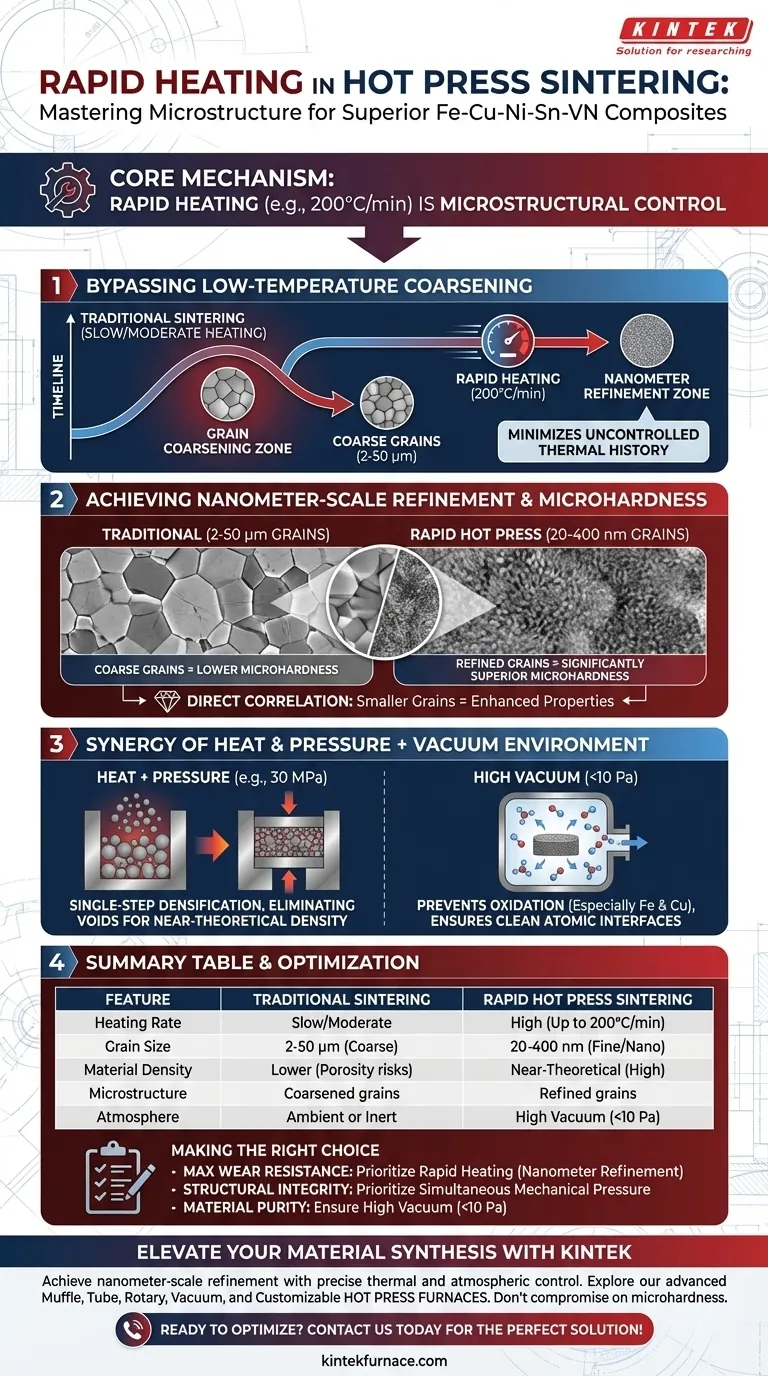

Il significato primario del riscaldamento rapido in un forno a pressa a caldo è la sua capacità di minimizzare drasticamente la storia termica incontrollata del materiale. Aumentando la temperatura a velocità come 200°C/min, il processo bypassa le zone a bassa temperatura dove avviene tipicamente l'ingrossamento dei grani, consentendo direttamente il raffinamento dei grani dal livello micrometrico a quello nanometrico.

Concetto chiave Il riscaldamento rapido non è solo un risparmio di tempo; è un meccanismo di controllo microstrutturale. Combinando alte velocità di riscaldamento con pressione simultanea, si sopprime la crescita dei grani e si massimizza la densità, ottenendo compositi Fe-Cu-Ni-Sn-VN con microdurezza significativamente superiore rispetto ai metodi di sinterizzazione tradizionali.

Controllo della microstruttura tramite la storia termica

Bypassare l'ingrossamento a bassa temperatura

Nella sinterizzazione tradizionale, l'esposizione prolungata a temperature più basse consente ai grani di unirsi e crescere. Il riscaldamento rapido minimizza questa esposizione, portando rapidamente il materiale alla sua temperatura di mantenimento ottimale. Questa velocità "blocca" efficacemente una struttura più fine prima che i grani abbiano il tempo di ingrossarsi.

Ottenere il raffinamento su scala nanometrica

Il risultato più critico di questo controllo termico è il raffinamento dei grani. Mentre i metodi tradizionali producono spesso grani grossolani tra 2 e 50 micron, la capacità di riscaldamento rapido di un forno a pressa a caldo facilita la formazione di grani nell'intervallo 20-400 nm.

Impatto diretto sulla microdurezza

Esiste una correlazione diretta tra la dimensione dei grani e le proprietà meccaniche. Il passaggio da grani di dimensioni micrometriche a grani di dimensioni nanometriche migliora significativamente la microdurezza del composito Fe-Cu-Ni-Sn-VN.

La sinergia tra calore e pressione

Densificazione in un unico passaggio

A differenza della pressatura a freddo seguita dalla sinterizzazione, un forno a pressa a caldo combina energia termica e pressione meccanica (ad es. 30 MPa) simultaneamente. Questo costringe le particelle di polvere a riorganizzarsi e a subire deformazione plastica mentre sono più malleabili.

Eliminazione delle cavità

La combinazione di calore e pressione chiude efficacemente gli spazi tra le particelle. Ciò porta a una densità quasi teorica, evitando i problemi di porosità spesso riscontrati nella sinterizzazione senza pressione.

Il ruolo dell'ambiente sottovuoto

Prevenzione dell'ossidazione

I compositi Fe-Cu-Ni-Sn-VN contengono metalli altamente suscettibili all'ossidazione, in particolare ferro e rame. L'ambiente sottovuoto (spesso inferiore a 10 Pa) rimuove l'ossigeno, prevenendo la formazione di strati di ossido fragili che indebolirebbero il materiale.

Garantire interfacce pulite

Rimuovendo i gas adsorbiti dalle superfici delle polveri, il vuoto garantisce interfacce atomiche pulite. Ciò promuove un'efficace diffusione e formazione di soluzioni solide tra i diversi elementi metallici, essenziale per un'elevata resistenza del legame interfaciale.

Comprendere i compromessi

Complessità dell'attrezzatura vs. Qualità del materiale

Il compromesso principale è tra la semplicità del processo e le prestazioni del materiale. I metodi tradizionali "pressatura a freddo e sinterizzazione" sono più semplici ma producono grani più grossolani e minore resistenza all'usura.

Requisiti di precisione

Il raggiungimento di velocità di riscaldamento di 200°C/min richiede capacità avanzate del forno e sistemi di controllo precisi. Se la velocità di rampa è incoerente, si rischia di introdurre gradienti termici che potrebbero portare a proprietà non uniformi, sebbene questo rischio sia generalmente superato dai benefici del raffinamento dei grani.

Fare la scelta giusta per il tuo obiettivo

Quando si ottimizza il processo di sinterizzazione per i compositi Fe-Cu-Ni-Sn-VN, considerare i requisiti specifici di prestazione:

- Se il tuo obiettivo principale è la massima resistenza all'usura: Dare priorità alla capacità di riscaldamento rapido (200°C/min) per garantire il raffinamento dei grani su scala nanometrica e un'elevata microdurezza.

- Se il tuo obiettivo principale è l'integrità strutturale: Affidarsi all'applicazione simultanea di pressione meccanica durante la fase di riscaldamento per eliminare le cavità e massimizzare la densità.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurarsi che il forno mantenga un alto vuoto (<10 Pa) per prevenire l'ossidazione dei componenti in ferro e nitruro di vanadio.

Il riscaldamento rapido trasforma il processo di sinterizzazione da un semplice passaggio di legame a uno strumento preciso per l'ingegneria nanostrutturale.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione tradizionale | Sinterizzazione rapida a pressa a caldo |

|---|---|---|

| Velocità di riscaldamento | Lenta/Moderata | Alta (fino a 200°C/min) |

| Dimensione dei grani | 2-50 μm (Grossolani) | 20-400 nm (Fine/Nano) |

| Densità del materiale | Inferiore (rischi di porosità) | Quasi teorica (Alta) |

| Microstruttura | Grani grossolani | Grani raffinati |

| Atmosfera | Ambiente o Inerte | Alto vuoto (<10 Pa) |

Eleva la tua sintesi di materiali con KINTEK

Il raggiungimento del raffinamento su scala nanometrica nei compositi Fe-Cu-Ni-Sn-VN richiede più del semplice calore; richiede un controllo preciso della storia termica e dell'atmosfera. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alte prestazioni Hot Press personalizzabili per le tue esigenze uniche di ricerca e produzione.

Non lasciare che l'ingrossamento dei grani comprometta la microdurezza del tuo materiale. I nostri forni specializzati per laboratori ad alta temperatura forniscono le velocità di riscaldamento rapide e l'integrità del vuoto necessarie per superare i confini della scienza dei materiali.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi stesso per trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolgono le piastre riscaldanti ad alta potenza nei forni di essiccazione sottovuoto a contatto? Sbloccare la rapida diffusione termica