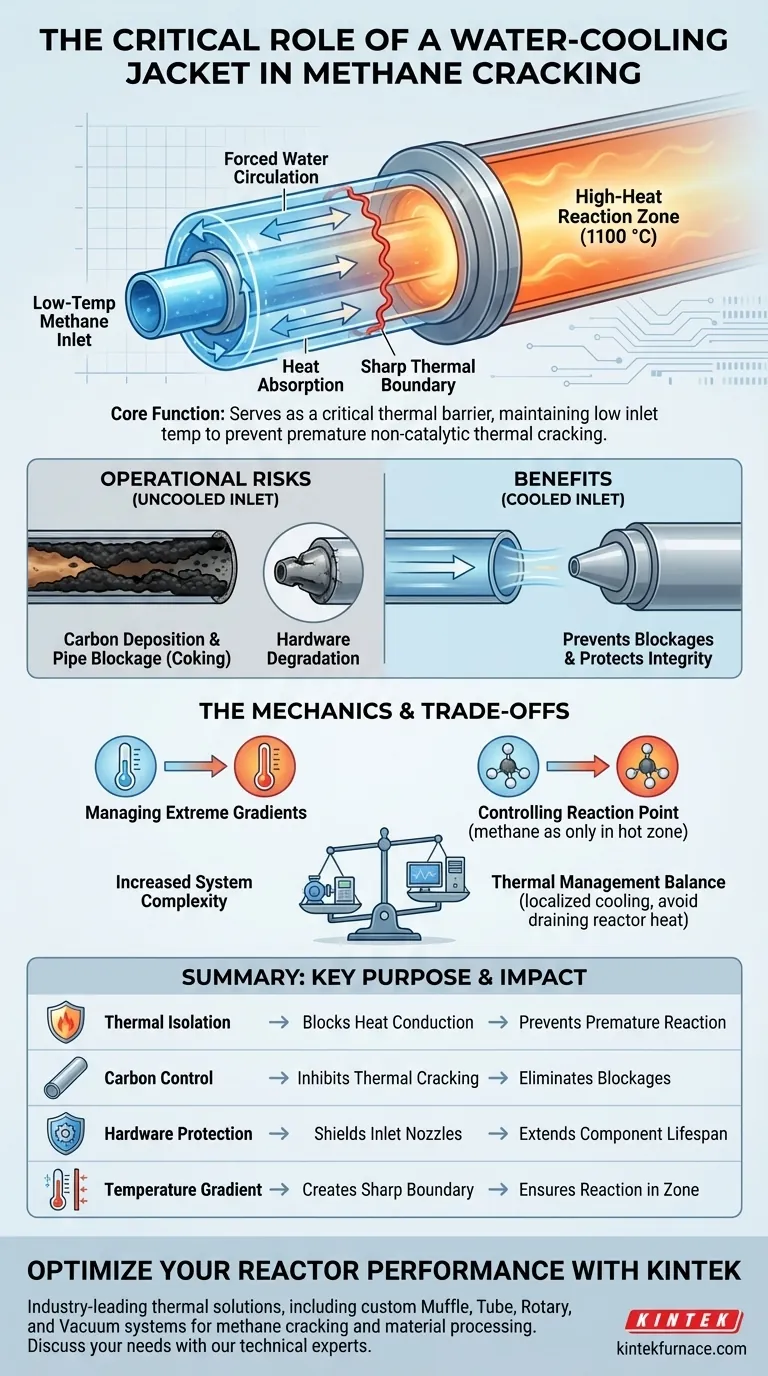

Una camicia di raffreddamento ad acqua funge da barriera termica critica all'interno del sistema di ingresso del gas. Il suo scopo specifico è mantenere il metano ad alta concentrazione a bassa temperatura immediatamente prima che entri nella zona di reazione ad alto calore. Questo raffreddamento attivo impedisce al gas di reagire all'interno dei tubi di alimentazione, garantendo che la decomposizione chimica avvenga solo dove previsto.

La funzione principale della camicia di raffreddamento ad acqua è prevenire il cracking termico non catalitico prematuro. Isolando rigorosamente la temperatura di ingresso dal nucleo del reattore a 1100 °C, il sistema impedisce l'accumulo di carbonio solido nelle linee di alimentazione, evitando così ostruzioni catastrofiche dei tubi.

La meccanica dell'isolamento termico

Gestione dei gradienti termici estremi

I reattori di cracking del metano operano a temperature estremamente elevate, raggiungendo spesso i 1100 °C nella zona di reazione.

Il sistema di ingresso del gas si collega fisicamente a questa zona, creando un percorso diretto per il calore da condurre all'indietro nelle linee di alimentazione.

La camicia di raffreddamento ad acqua utilizza la circolazione forzata per assorbire questo calore, creando un netto confine termico che mantiene fresco il tubo di ingresso nonostante la sua vicinanza al nucleo del reattore.

Controllo del punto di reazione

Il metano è chimicamente stabile a temperature più basse ma inizia a decomporsi (cracking) all'aumentare del calore.

Se il gas si riscalda gradualmente mentre si muove attraverso il tubo di ingresso, subirà un cracking termico non catalitico prima di raggiungere il reattore.

La camicia di raffreddamento assicura che il metano passi dal freddo ingresso alla zona calda quasi istantaneamente, prevenendo reazioni indefinite nella fase di trasporto.

Rischi operativi degli ingressi non raffreddati

Prevenzione della deposizione di carbonio

Quando il metano si decompone prematuramente all'interno del tubo di ingresso, rilascia carbonio solido come sottoprodotto.

Senza una camicia di raffreddamento, questo carbonio si accumula rapidamente sulle pareti interne del tubo, un processo spesso definito cokizzazione o incrostazione.

Questa deposizione limita il flusso di gas e alla fine porta a ostruzioni complete dei tubi, richiedendo lo spegnimento del sistema e una complessa manutenzione.

Protezione dell'integrità dell'hardware

Oltre alla chimica del processo, i componenti di ingresso stessi affrontano rischi fisici dal calore del reattore.

I capillari e gli ugelli di alimentazione sono componenti delicati che possono degradarsi o deformarsi sotto l'esposizione prolungata a temperature estreme.

La camicia di raffreddamento ad acqua agisce come uno scudo, preservando l'integrità strutturale dell'ugello di ingresso e prolungando la vita utile di questi componenti critici.

Errori comuni e compromessi

Aumento della complessità del sistema

L'implementazione di una camicia di raffreddamento ad acqua introduce un'infrastruttura aggiuntiva al design del reattore.

Gli operatori devono gestire pompe del refrigerante, monitor di flusso e sistemi di rilevamento perdite, il che aggiunge un livello di complessità meccanica rispetto a un ingresso passivo.

Bilanciamento della gestione termica

Sebbene il raffreddamento sia essenziale per l'ingresso, introduce un "punto freddo" vicino alla "zona calda" del reattore.

I progettisti devono garantire che l'effetto di raffreddamento sia localizzato rigorosamente sulla punta dell'ingresso.

Se il raffreddamento è troppo aggressivo o mal isolato, può sottrarre calore alla zona di reazione stessa, riducendo l'efficienza termica complessiva del processo di cracking.

Garantire l'affidabilità del reattore

Per massimizzare l'efficienza e la sicurezza delle vostre operazioni di cracking del metano, considerate queste priorità:

- Se la vostra priorità principale è la Continuità del Processo: Assicurare che la portata della camicia di raffreddamento sia sufficiente a prevenire *qualsiasi* aumento di temperatura nell'ingresso, poiché anche un leggero riscaldamento può innescare ostruzioni da carbonio.

- Se la vostra priorità principale è la Longevità dell'Attrezzatura: Monitorare la temperatura di uscita dell'acqua di raffreddamento per verificare che la punta dell'ugello rimanga entro il suo limite operativo termico sicuro.

Un efficace isolamento termico all'ingresso è il fattore più importante per prevenire tempi di inattività causati da ostruzioni delle linee di alimentazione.

Tabella riassuntiva:

| Caratteristica | Scopo | Impatto sulle operazioni |

|---|---|---|

| Isolamento termico | Blocca la conduzione di calore dalla zona a 1100°C | Previene la reazione prematura del gas nelle linee di alimentazione |

| Controllo del carbonio | Inibisce il cracking termico non catalitico | Elimina ostruzioni dei tubi e costosa cokizzazione |

| Protezione dell'hardware | Schermatura degli ugelli e dei capillari di ingresso | Prolunga la vita utile dei delicati componenti del reattore |

| Gradiente di temperatura | Crea un netto confine sulla punta dell'ingresso | Garantisce che la reazione avvenga solo nella zona prevista |

Ottimizza le prestazioni del tuo reattore con KINTEK

Non lasciare che la deposizione di carbonio e la fatica termica interrompano la tua produzione. KINTEK fornisce soluzioni termiche leader del settore, supportate da ricerca e sviluppo e produzione esperti. La nostra vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio completamente personalizzabili, è progettata per soddisfare le tue esigenze uniche di cracking del metano e di lavorazione dei materiali.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere come i nostri sistemi di riscaldamento e raffreddamento ingegnerizzati con precisione possono massimizzare il tuo tempo di attività.

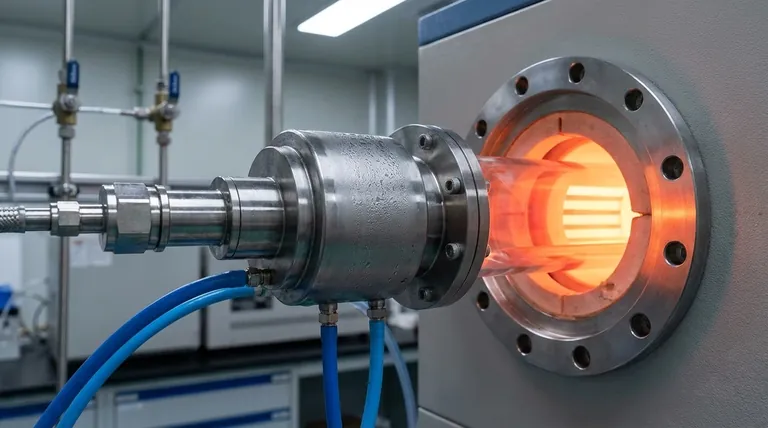

Guida Visiva

Riferimenti

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Quali sono gli usi primari dei tubi di quarzo in laboratorio? Essenziali per la lavorazione dei materiali ad alta temperatura

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Quale ruolo svolge un termometro a infrarossi ad alta precisione nella metallurgia del plasma a doppio bagliore? Garanzia di precisione e protezione dei materiali

- In che modo un manometro analogico di alta precisione contribuisce al sistema di erogazione del gas negli esperimenti di combustione del magnesio?

- Come si esegue l'operazione di vuoto con una pompa da vuoto a circolazione d'acqua? Padroneggiare la tecnica dell'anello liquido

- Quale ruolo svolge un forno di essiccazione a temperatura costante ad alta precisione nella preparazione degli elettrodi per batterie? Padroneggia le prestazioni delle batterie

- Quali sono le caratteristiche chiave del tubo del forno in allumina? Essenziali per il successo di laboratorio ad alta temperatura