Un termometro a infrarossi ad alta precisione funge da meccanismo di feedback centrale per il processo di metallurgia superficiale al plasma a doppio bagliore. Facilita il monitoraggio in tempo reale e senza contatto della temperatura superficiale del pezzo direttamente all'interno del forno. Questo flusso continuo di dati termici è essenziale per innescare specifiche reazioni chimiche e preservare l'integrità strutturale del metallo.

Concetto chiave Il successo nella metallurgia superficiale al plasma dipende meno dalla generazione di calore e più dalla precisa regolazione termica. Il termometro a infrarossi agisce come "guardiano" del processo, assicurando che le reazioni chimiche come la nitrurazione avvengano nel momento esatto richiesto, impedendo al contempo che il calore eccessivo degradi le proprietà meccaniche del substrato.

La meccanica del controllo di processo

Monitoraggio in tempo reale

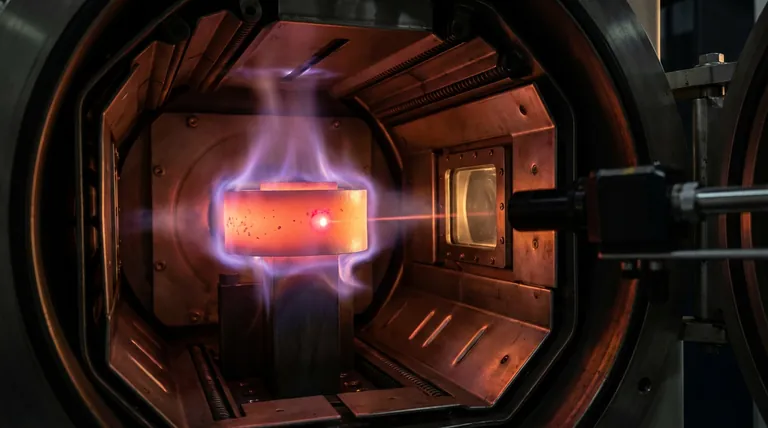

L'ambiente all'interno di un forno al plasma a doppio bagliore è ostile e dinamico. Un termometro a infrarossi ad alta precisione consente agli operatori di monitorare la temperatura del pezzo in continuo senza contatto fisico. Questo flusso di dati in tempo reale elimina le congetture, fornendo una lettura accurata delle condizioni superficiali in ogni secondo.

Innesco di reazioni chimiche

La temperatura agisce da catalizzatore per specifiche fasi metallurgiche. In questo processo, soglie termiche precise determinano quando introdurre elementi reattivi. Ad esempio, il sistema utilizza i dati del termometro per innescare l'introduzione di azoto per la nitrurazione di reazione esattamente quando la temperatura raggiunge i 500°C.

Protezione dell'integrità del materiale

Preservazione della struttura di fase

L'obiettivo finale della metallurgia superficiale è modificare la superficie senza rovinare il nucleo. Se la temperatura del forno aumenta senza controllo, il calore può alterare la struttura di fase del substrato della valvola. Un monitoraggio accurato garantisce che la modifica superficiale sia efficace mentre la struttura cristallina sottostante rimane stabile.

Mantenimento delle proprietà del substrato

Il materiale di base (substrato) è stato scelto per specifiche proprietà meccaniche, come resistenza o duttilità. Il calore eccessivo può degradare queste proprietà intrinseche, rendendo il componente inutile nonostante una superficie trattata. Il termometro a infrarossi previene ciò assicurando che il processo rimanga all'interno di una finestra termica che modifica la superficie ma risparmia il nucleo.

I rischi della deviazione termica

Il costo dell'imprecisione

Senza la precisione di un termometro a infrarossi, il processo diventa una scommessa. Una deviazione di pochi gradi durante fasi critiche può portare a una nitrurazione incompleta o a un "eccesso di cottura" del metallo. Ciò si traduce in un componente compromesso che può apparire corretto in superficie ma manca dell'integrità strutturale richiesta.

Bilanciamento tra reazione e ritenzione

Esiste un costante compromesso tra il calore necessario per la reazione e il limite di calore del substrato. Il termometro ti permette di percorrere questa linea sottile. Garantisce che la temperatura sia sufficientemente alta da indurre la necessaria diffusione chimica, ma sufficientemente bassa da prevenire distorsioni termiche o trasformazioni di fase nel metallo di base.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo ai tuoi processi di produzione o controllo qualità, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la durezza superficiale: Affidati al termometro per individuare il momento esatto (ad esempio, 500°C) per introdurre l'azoto al fine di massimizzare l'effetto di nitrurazione.

- Se il tuo obiettivo principale è la longevità del componente: Utilizza il termometro per impostare rigorosi allarmi di limite superiore per prevenire il degrado della struttura di fase del substrato.

La precisione nella misurazione della temperatura è l'unica barriera tra una superficie modificata con successo e un substrato rovinato.

Tabella riassuntiva:

| Funzione chiave | Impatto sul processo e sul materiale |

|---|---|

| Monitoraggio in tempo reale | Fornisce dati continui sulla temperatura superficiale senza contatto. |

| Innesco di reazioni | Garantisce soglie termiche precise per le reazioni chimiche (ad es. nitrurazione). |

| Conservazione del materiale | Previene il degrado della struttura di fase e mantiene le proprietà del substrato. |

| Mitigazione del rischio | Evita costose imprecisioni, reazioni incomplete e danni ai componenti. |

| Ottimizzazione del processo | Bilancia le esigenze di temperatura di reazione con i limiti di integrità del materiale. |

Ottieni una precisione senza pari e salvaguarda i tuoi materiali nei processi ad alta temperatura. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni Muffle, a tubo, rotativi, sottovuoto, CVD e altri forni per laboratori ad alta temperatura, tutti personalizzabili per esigenze uniche, incluso il monitoraggio termico avanzato. Scopri come le nostre soluzioni possono migliorare la tua produzione e il tuo controllo qualità: contattaci oggi stesso!

Riferimenti

- Changzeng Luo, Shengguan Qu. Impact Wear Behavior of the Valve Cone Surface after Plasma Alloying Treatment. DOI: 10.3390/app14114811

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di crogioli di ZrO2? Migliora l'accuratezza della fusione con il diossido di zirconio

- Perché viene utilizzata un'unità a vuoto a due stadi nella distillazione del magnesio? Per un pompaggio più rapido ed efficiente

- Come viene utilizzato un crogiolo di allumina durante la sinterizzazione a 1100°C del LLZO drogato con indio? Spiegazione delle precauzioni esperte

- Perché è necessario utilizzare un sistema di pompe per alto vuoto per i tubi di calore al sodio? Raggiungere $10^{-6}$ Pa per l'efficienza di picco

- Qual è lo scopo principale di una pompa per vuoto nella riduzione fotocatalitica della CO2? Garantire ambienti puri per dati accurati

- Perché le griglie metalliche a rete sono preferite per l'essiccazione a strato sottile? Aumenta l'efficienza e l'accuratezza nel tuo laboratorio

- Perché è necessario un forno di essiccazione a temperatura costante di precisione per le polveri ceramiche BZT? Garantire una qualità perfetta della polvere

- Quali funzioni svolgono il nerofumo e il feltro di fibra di carbonio come isolamento? Massimizzare l'efficienza nei forni a 3000°C