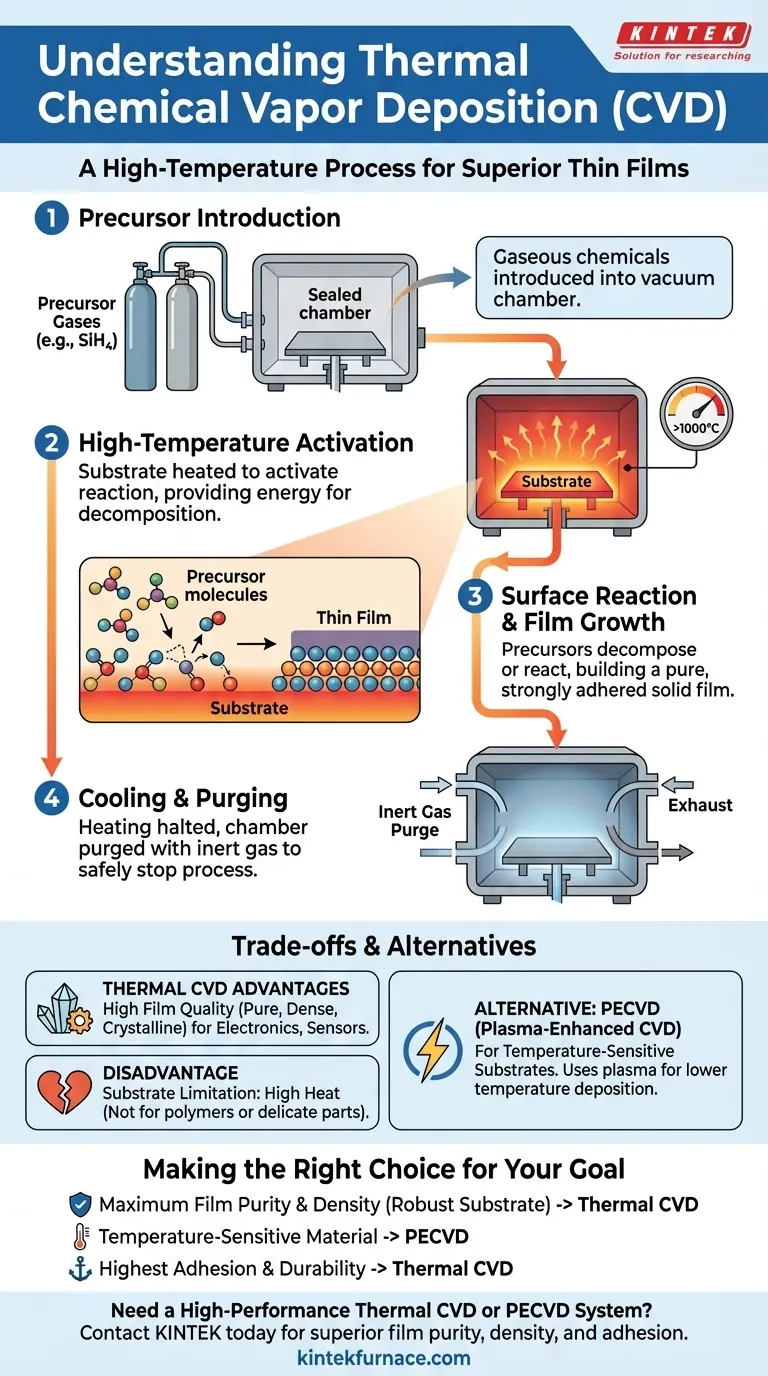

In sintesi, la deposizione chimica da vapore (CVD) termica è un processo che utilizza il calore elevato per innescare una reazione chimica tra precursori gassosi, facendoli depositare un film sottile solido e ad alta purezza su una superficie target. Il processo si svolge in quattro fasi distinte: introduzione di gas controllati in una camera, riscaldamento del substrato per attivare una reazione, crescita del film solido sulla superficie e infine raffreddamento del sistema mentre si rimuovono i gas in eccesso.

Lo scopo centrale della CVD termica è creare film sottili eccezionalmente puri e durevoli. Ciò si ottiene utilizzando l'alta temperatura come unica fonte di energia per scomporre i vapori chimici, che poi si ricostruiscono atomo per atomo come uno strato solido su un substrato all'interno di un ambiente sottovuoto altamente controllato.

Decomporre il processo CVD termico

Per comprendere veramente la CVD termica, dobbiamo vederla come una sequenza di eventi fisici e chimici attentamente controllati. Ogni fase ha uno scopo specifico nella costruzione del film finale.

Fase 1: Introduzione del precursore

Il processo inizia introducendo uno o più prodotti chimici gassosi, noti come precursori, in una camera di reazione sigillata sotto vuoto.

Questi precursori sono accuratamente selezionati per contenere gli atomi specifici richiesti per il film finale. Ad esempio, per depositare un film di silicio, potrebbe essere utilizzato un gas come il silano (SiH₄).

Fase 2: Attivazione ad alta temperatura

L'oggetto da rivestire, chiamato substrato, viene riscaldato a una temperatura estremamente elevata, spesso diverse centinaia o addirittura oltre mille gradi Celsius.

Questa energia termica è la caratteristica distintiva della CVD termica. Agisce come catalizzatore, fornendo l'energia di attivazione necessaria per avviare le reazioni chimiche sulla superficie calda del substrato.

Fase 3: Reazione superficiale e crescita del film

Quando i gas precursori caldi entrano in contatto con il substrato ancora più caldo, essi si decompongono (si rompono) o reagiscono tra loro.

Gli atomi desiderati vengono quindi rilasciati e si legano direttamente alla superficie del substrato. Questo processo costruisce un nuovo strato solido atomo per atomo, risultando in un film sottile eccezionalmente denso, puro e fortemente aderente alla superficie.

Fase 4: Raffreddamento e spurgo

Una volta che il film raggiunge lo spessore desiderato, i sistemi di riscaldamento vengono spenti.

La camera viene quindi spurgata con un gas inerte per rimuovere eventuali gas precursori non reagiti e sottoprodotti chimici. Questa fase interrompe immediatamente il processo di deposizione e garantisce che la camera sia sicura da aprire.

Comprendere i compromessi della CVD termica

Sebbene potente, la CVD termica non è una soluzione universale. La sua dipendenza dal calore elevato crea una chiara serie di vantaggi e svantaggi che determinano dove può essere applicata.

Vantaggio: Alta qualità del film

Le alte temperature utilizzate nella CVD termica si traducono tipicamente in film di qualità superiore. Sono spesso altamente cristallini, estremamente puri e molto densi, rendendoli ideali per applicazioni ad alte prestazioni in sensori automobilistici, elettronica e biosensori.

Svantaggio: Limitazione del substrato

Lo svantaggio principale è il calore intenso stesso. Questo processo non può essere utilizzato su materiali con bassi punti di fusione o su quelli che potrebbero essere danneggiati da alte temperature, come la maggior parte dei polimeri (plastiche) o componenti elettronici delicati.

L'alternativa: CVD potenziata al plasma (PECVD)

Per substrati sensibili alla temperatura, viene utilizzato un metodo diverso chiamato CVD potenziata al plasma (PECVD). Invece di fare affidamento esclusivamente sul calore, la PECVD utilizza un campo elettrico per creare un plasma, che energizza i gas precursori e consente la deposizione a temperature molto più basse.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD termica dipende dall'equilibrio tra la necessità di qualità del film e la tolleranza alla temperatura del substrato.

- Se il tuo obiettivo principale è la massima purezza e densità del film su un substrato robusto: la CVD termica è la scelta superiore per creare rivestimenti ad alte prestazioni su materiali che possono resistere al calore.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: devi utilizzare un'alternativa a bassa temperatura come la PECVD per prevenire danni al substrato.

- Se il tuo obiettivo principale è ottenere la massima adesione e durata possibili: il processo ad alta temperatura della CVD termica promuove forti legami chimici tra il film e il substrato, creando un rivestimento eccezionalmente resistente.

In definitiva, comprendere il ruolo fondamentale della temperatura è la chiave per selezionare la tecnica di deposizione corretta per la tua sfida ingegneristica.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Introduzione del precursore | Introdurre gas controllati in una camera a vuoto. |

| 2 | Attivazione ad alta temperatura | Riscaldare il substrato per innescare reazioni chimiche. |

| 3 | Reazione superficiale e crescita | Gli atomi si legano al substrato, costruendo il film strato per strato. |

| 4 | Raffreddamento e spurgo | Interrompere la deposizione e rimuovere i gas in eccesso. |

Hai bisogno di un sistema CVD termico o PECVD ad alte prestazioni per il tuo laboratorio?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici per applicazioni nell'elettronica, nei sensori automobilistici e nei biosensori.

Contattaci oggi per discutere come la nostra esperienza termica può aiutarti a ottenere purezza, densità e adesione del film superiori.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità