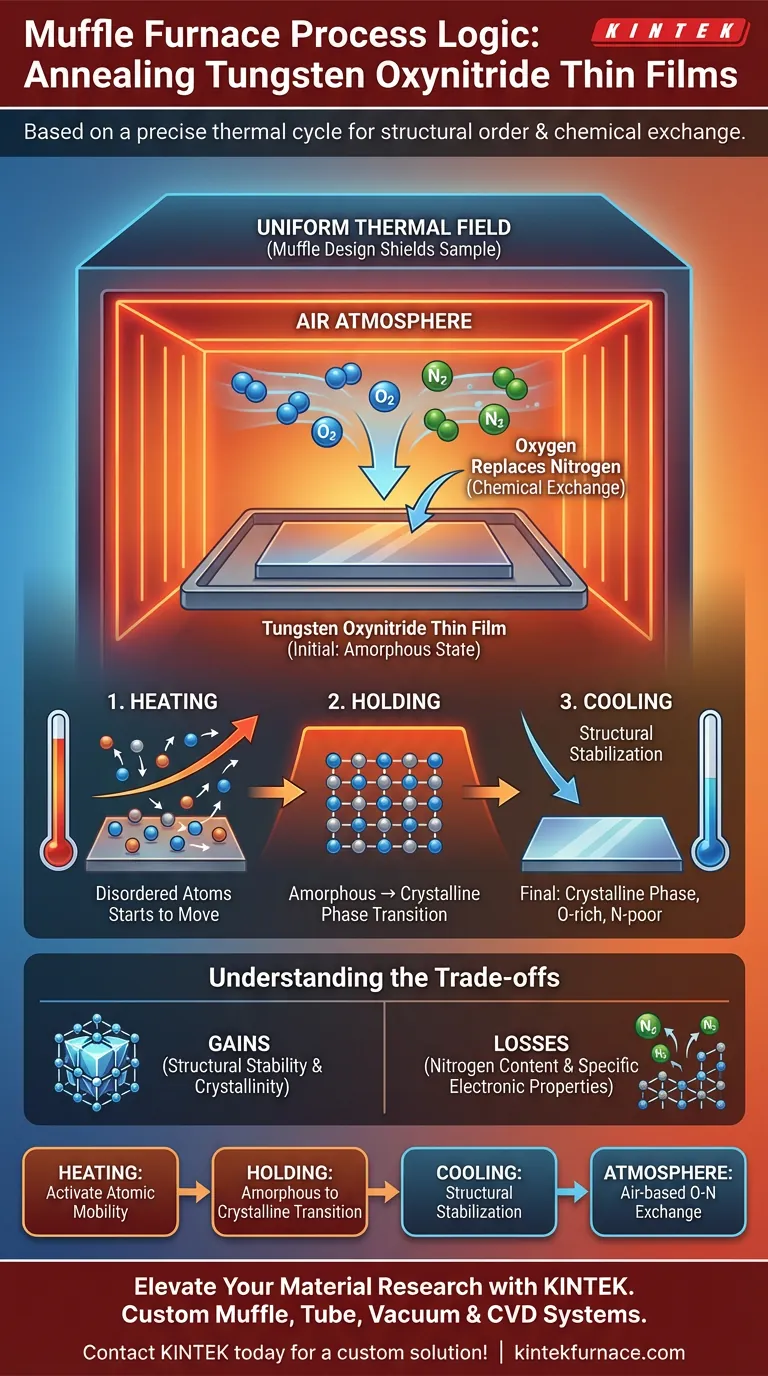

La logica di processo di un forno a muffola si basa su un ciclo termico programmato con precisione, progettato per imporre un ordine strutturale a un materiale disordinato. Nello specifico, per i film sottili di ossinitruro di tungsteno, il forno esegue una sequenza di riscaldamento, mantenimento a temperatura costante e raffreddamento controllato per alterare fondamentalmente lo stato fisico e chimico del film.

Concetto chiave Il forno a muffola funziona come una camera di trasformazione che converte i film di ossinitruro di tungsteno da uno stato amorfo a una fase cristallina utilizzando un campo termico uniforme. Fondamentalmente, questo processo sfrutta un ambiente di aria per facilitare uno scambio chimico in cui l'ossigeno atmosferico sostituisce gli atomi di azoto, influenzando direttamente le prestazioni elettrocromiche del film.

La meccanica del ciclo termico

Stabilire il campo termico

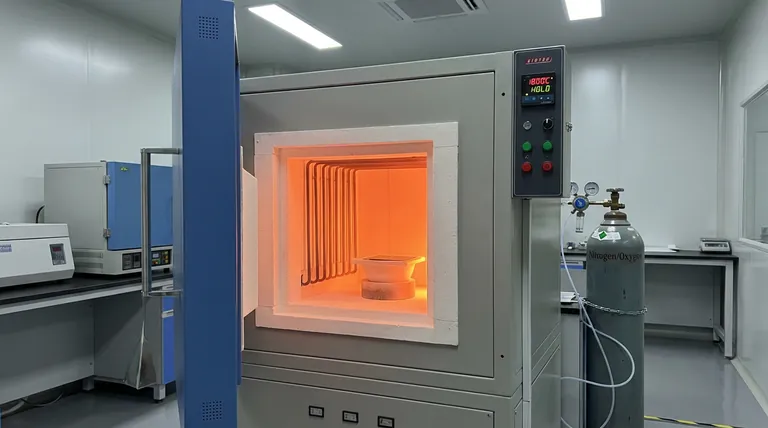

Il meccanismo principale del forno a muffola è la creazione di un campo termico uniforme. A differenza dei metodi di riscaldamento diretto, il design a muffola protegge il campione da fiamme dirette o elementi riscaldanti, garantendo che il film sottile sia esposto a un calore radiante uniforme. Questa uniformità è fondamentale per prevenire fratture da stress o cristallizzazione non uniforme sulla superficie del film.

La sequenza a tre stadi

La logica di processo segue una rigorosa progressione lineare: riscaldamento, mantenimento e raffreddamento. La fase di "mantenimento" è particolarmente vitale, poiché fornisce il tempo necessario all'energia termica per permeare il materiale e attivare il riarrangiamento atomico richiesto per la transizione di fase.

Trasformazione strutturale e chimica

Da amorfo a cristallino

Inizialmente, il film di ossinitruro di tungsteno esiste in uno stato amorfo, dove la sua struttura atomica è disordinata. L'energia termica fornita dal forno facilita la mobilità atomica. Ciò consente agli atomi di riorganizzarsi in un reticolo strutturato e ripetitivo, trasformando il materiale in una fase cristallina.

L'effetto della ricottura in aria

A differenza dei forni a vuoto o a gas inerte, un forno a muffola opera tipicamente in un atmosfera d'aria. Durante la ricottura dell'ossinitruro di tungsteno, questo ambiente non è passivo.

Scambio ossigeno-azoto

La logica di processo si basa sull'interazione chimica tra il film e l'ambiente. Man mano che la temperatura aumenta, l'ossigeno dall'aria sostituisce gli atomi di azoto all'interno del film. Questo cambiamento stechiometrico è una parte deliberata del trattamento per studiare come le variazioni di composizione influenzano la stabilità termica.

Comprendere i compromessi

Composizione vs. Cristallinità

L'uso di un forno a muffola comporta un compromesso specifico. Mentre si ottiene un'elevata cristallinità e stabilità strutturale, si altera inevitabilmente la composizione chimica del film.

Perdita di contenuto di azoto

Ricotturando in aria, si riduce attivamente il contenuto di azoto dell'ossinitruro di tungsteno. Se il tuo obiettivo è mantenere alti livelli di azoto per specifiche proprietà elettroniche, un forno a muffola standard riempito d'aria potrebbe essere controproducente rispetto a un forno a tubo sottovuoto o ricco di azoto.

Fare la scelta giusta per il tuo obiettivo

La "logica" del forno a muffola è meglio applicata quando è necessario stabilizzare la struttura del materiale comprendendo gli effetti dell'ossidazione.

- Se il tuo obiettivo principale è la stabilità strutturale: Il forno a muffola è ideale per convertire film amorfi in strutture cristalline robuste attraverso un riscaldamento uniforme.

- Se il tuo obiettivo principale è la ricerca elettrocromica: Utilizza questo processo per osservare come la sostituzione dell'azoto con l'ossigeno influisce sulle capacità di cambiamento di colore del dispositivo.

In definitiva, il forno a muffola agisce sia come organizzatore strutturale che come reattore chimico, utilizzando calore e aria per finalizzare le proprietà del tuo film sottile.

Tabella riassuntiva:

| Fase del processo | Azione | Obiettivo di trasformazione |

|---|---|---|

| Riscaldamento | Applicazione uniforme di calore radiante | Attivazione della mobilità atomica |

| Mantenimento | Mantenimento della temperatura costante | Transizione di fase da amorfo a cristallino |

| Raffreddamento | Riduzione controllata della temperatura | Stabilizzazione strutturale del reticolo |

| Atmosfera | Scambio ossigeno-azoto basato sull'aria | Modifica stechiometrica chimica |

Eleva la tua ricerca sui materiali con KINTEK

Massimizza il potenziale delle tue applicazioni di film sottili con una tecnologia termica di precisione. KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD all'avanguardia e personalizzabili, progettati per le rigorose esigenze dei laboratori moderni. Sia che tu stia eseguendo ricottura in aria per la stabilità strutturale o che richieda ambienti inerti per la ritenzione dell'azoto, i nostri esperti team di R&S e produzione forniscono le soluzioni ad alta temperatura di cui hai bisogno.

Pronto a perfezionare il tuo processo di ricottura? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Insaf F. Malikov, Л. Р. Тагиров. Anion Doping of Tungsten Oxide with Nitrogen: Reactive Magnetron Synthesis, Crystal Structure, Valence Composition, and Optical Properties. DOI: 10.3390/cryst14020109

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le applicazioni di una muffola da laboratorio nella valutazione del biochar? Ottimizza la tua ricerca sulla biomassa

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Applicazioni industriali di forni ad alta temperatura per l'analisi del biochar: controllo di precisione ed efficienza

- Come determina un forno a muffola a scatola la fase finale e l'attività del molibdato di bismuto? Ottimizza la sintesi dei tuoi materiali

- Qual è la temperatura massima in un forno a muffola? Da 1200°C a 1800°C+ Soluzioni

- Quali precauzioni relative alla temperatura devono essere osservate quando si utilizza un forno a muffola? Garantisci sicurezza e longevità nel tuo laboratorio

- In che modo un forno elettrico ad alta temperatura contribuisce al processo di fusione del vetro di schermatura dalle radiazioni?

- Come fa un forno a muffola a garantire la qualità del film di ossido per Ti-6Al-4V ELI? Padroneggiare l'ossidazione termica di precisione