Il forno elettrico ad alta temperatura funge da meccanismo di stabilità fondamentale per la fusione del vetro di schermatura dalle radiazioni. Crea e mantiene un ambiente preciso a 1000°C, fondamentale per avviare la decomposizione termica delle polveri di ossido e guidare le reazioni fisico-chimiche necessarie per ottenere uno stato fuso uniforme. Regolando rigorosamente la temperatura, il forno controlla la viscosità e la fluidità della massa fusa, dettando direttamente la qualità della colata finale.

Concetto chiave Il forno non è semplicemente un elemento riscaldante; è un sistema di controllo per la consistenza del materiale. La sua funzione principale è stabilizzare l'ambiente di fusione a 1000°C, garantendo che la viscosità e la fluidità rimangano nella stretta finestra richiesta per stampaggio di alta qualità e protezione efficace dalle radiazioni.

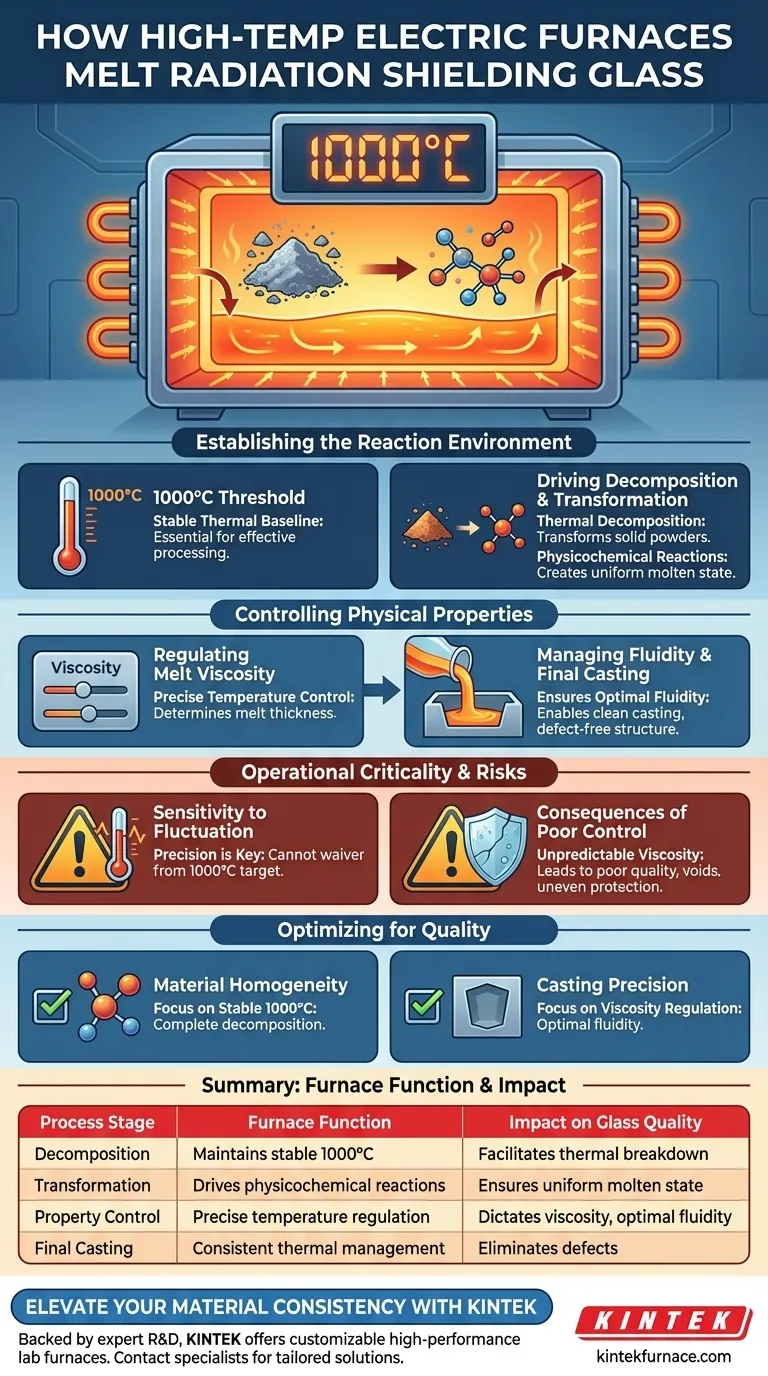

Stabilire l'ambiente di reazione

La soglia dei 1000°C

Per lavorare efficacemente il vetro di schermatura dalle radiazioni, è necessaria una specifica linea di base termica. Il forno elettrico ad alta temperatura fornisce un ambiente stabile a 1000°C.

Guidare la decomposizione

A questa temperatura, il forno facilita la decomposizione termica delle polveri di ossido grezze. Questo processo è il primo passo per trasformare i materiali grezzi solidi in uno stato liquido lavorabile.

Trasformazione fisico-chimica

Oltre alla semplice fusione, il forno consente complesse reazioni fisico-chimiche. Queste reazioni sono essenziali per integrare gli ossidi in una struttura vetrosa coesa, risultando in uno stato fuso completamente uniforme.

Controllo delle proprietà fisiche

Regolazione della viscosità della massa fusa

Il contributo più critico del forno durante la fusione è il controllo preciso della temperatura. Questa regolazione determina direttamente la viscosità della massa vetrosa fusa.

Gestione della fluidità

La viscosità detta la fluidità. Il forno garantisce che il vetro fuso sia sufficientemente fluido da muoversi attraverso il processo di produzione senza indurimento prematuro o stagnazione.

Impatto sulla colata finale

La qualità del prodotto finale è un risultato diretto di questa gestione termica. Una fluidità adeguata garantisce che la colata e lo stampaggio vengano eseguiti in modo pulito, risultando in una struttura priva di difetti.

Criticità operativa e rischi

Sensibilità alle fluttuazioni

Il processo descritto è altamente sensibile all'instabilità termica. Il "compromesso" dell'utilizzo di questo metodo è la necessità assoluta di precisione; il forno non deve deviare dall'obiettivo dei 1000°C.

Conseguenze di un controllo scadente

Se il forno non riesce a mantenere un controllo preciso, la viscosità diventa imprevedibile. Ciò porta a una scarsa qualità dello stampaggio, potenziali vuoti o una protezione non uniforme nel vetro di schermatura finale.

Ottimizzazione per la qualità

Se stai valutando le prestazioni del forno per il vetro di schermatura dalle radiazioni, considera questi obiettivi specifici:

- Se il tuo obiettivo principale è l'omogeneità del materiale: Assicurati che il forno possa mantenere una temperatura stabile di 1000°C per garantire la completa decomposizione termica delle polveri di ossido.

- Se il tuo obiettivo principale è la precisione della colata: Dai priorità ai sistemi di controllo della temperatura che regolano strettamente la viscosità per garantire una fluidità ottimale durante lo stampaggio.

Il forno elettrico ad alta temperatura è il collegamento critico tra il potenziale chimico grezzo e un prodotto vetroso finito e sicuro.

Tabella riassuntiva:

| Fase del processo | Funzione del forno | Impatto sulla qualità del vetro |

|---|---|---|

| Decomposizione | Mantiene stabili 1000°C | Facilita la scomposizione termica delle polveri di ossido |

| Trasformazione | Guida le reazioni fisico-chimiche | Garantisce uno stato fuso completamente uniforme |

| Controllo delle proprietà | Regolazione precisa della temperatura | Dettare la viscosità e la fluidità ottimale della massa fusa |

| Colata finale | Gestione termica costante | Elimina i difetti durante lo stampaggio e la colata |

Migliora la tua consistenza dei materiali con KINTEK

La precisione della temperatura è la differenza tra una colata difettosa e uno scudo di radiazione ad alte prestazioni. Supportato da R&S e produzione esperta, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme ad altri forni ad alta temperatura specializzati per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di decomposizione termica e fusione.

Non lasciare che le fluttuazioni di temperatura compromettano l'omogeneità del tuo vetro. Contatta oggi i nostri specialisti per scoprire come le nostre soluzioni di riscaldamento su misura possono ottimizzare la qualità della tua produzione e l'efficienza operativa.

Guida Visiva

Riferimenti

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di elementi riscaldanti sono utilizzati nei forni elettrici a scatola? Scegli l'elemento giusto per il tuo laboratorio

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Come fa un forno a muffola industriale a ottenere un controllo preciso della temperatura? Padronanza della precisione nel trattamento termico CCCM

- Quale ruolo svolge una fornace a muffola nella preparazione della grafite espansa? Ottenere la Massima Espansione tramite Shock Termico

- Perché viene utilizzato un forno di laboratorio ad alta temperatura per la ricalcinazione dei catalizzatori LDH disattivati? Ripristina le prestazioni

- Quali precauzioni si applicano quando si apre lo sportello del forno ad alte temperature? Garantire sicurezza e prevenire danni

- Quali caratteristiche di progettazione migliorano la versatilità dei forni a scatola? Potenzia la flessibilità di trattamento termico del tuo laboratorio

- Qual è la funzione di una muffola nell'analisi delle ceneri fogliari delle piante? Padronanza dell'incenerimento a secco di precisione