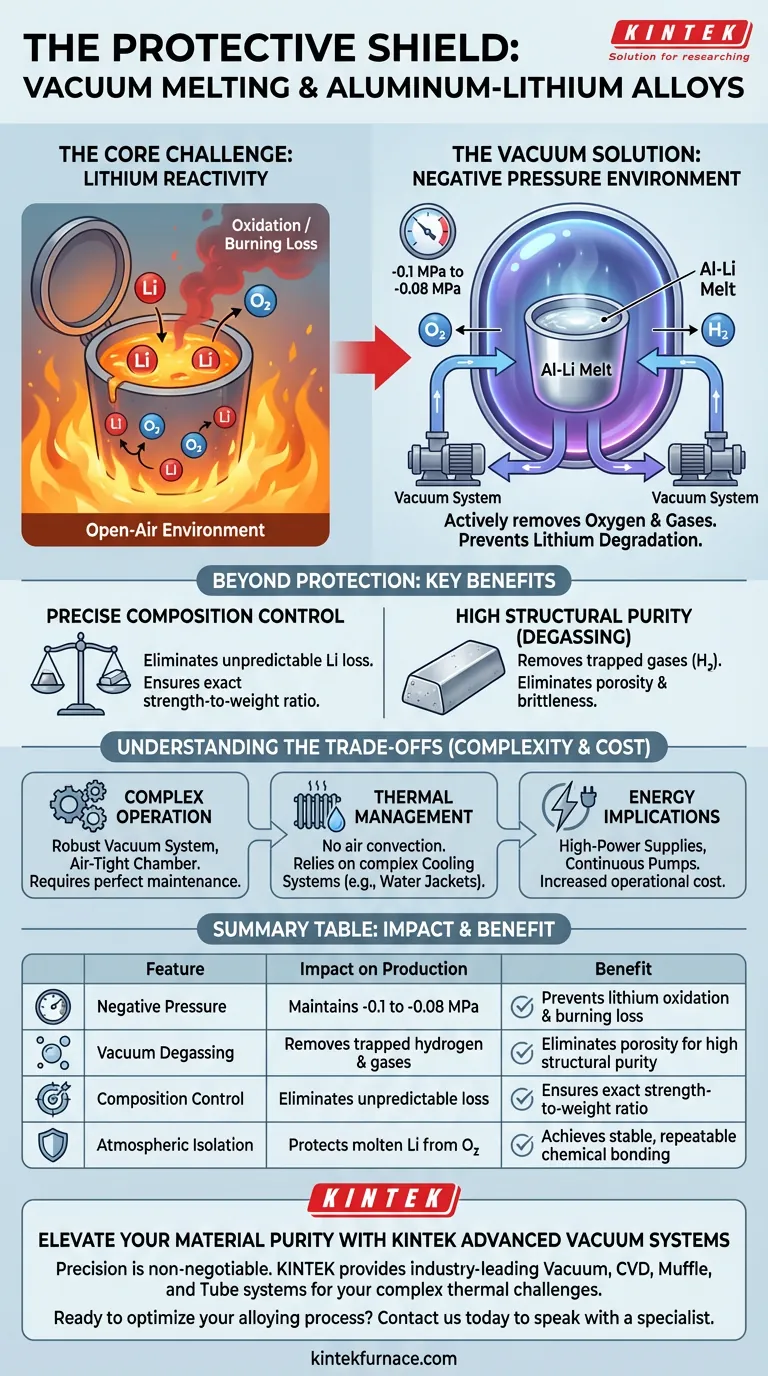

Il ruolo primario di un forno a fusione sottovuoto nella produzione di leghe di alluminio-litio è quello di fungere da scudo protettivo contro il degrado chimico. Crea un ambiente a pressione negativa specifico, tipicamente tra -0,1 MPa e -0,08 MPa, per impedire che il litio, un elemento altamente reattivo, si ossidi o bruci durante il processo di fusione.

Concetto chiave La lavorazione delle leghe di alluminio-litio richiede un delicato equilibrio tra calore elevato e stabilità chimica. Il forno a fusione sottovuoto risolve il problema critico della perdita di litio, garantendo che la lega finale mantenga la sua composizione precisa prevista e raggiunga un'elevata purezza strutturale eliminando i gas intrappolati.

La sfida critica dell'alluminio-litio

Il problema della reattività

Il litio è un elemento eccezionalmente reattivo, in particolare se esposto ad alte temperature. In un normale ambiente a cielo aperto, il litio fuso reagirebbe istantaneamente con l'ossigeno.

Questa reazione porta a una significativa "perdita per combustione", in cui il contenuto di litio viene consumato anziché integrarsi nella lega. Ciò rende impossibile ottenere una composizione chimica stabile senza un'atmosfera controllata.

La soluzione sottovuoto

Il forno a fusione sottovuoto affronta questo problema evacuando l'aria per creare un ambiente a pressione negativa.

Mantenendo una pressione tra -0,1 MPa e -0,08 MPa, il forno rimuove l'ossigeno che altrimenti alimenterebbe l'ossidazione del litio. Ciò consente all'alluminio e al litio di legarsi efficacemente senza che il litio si degradi.

Oltre la protezione: miglioramento della qualità della lega

Controllo preciso della composizione

Il valore di una lega di alluminio-litio risiede nel suo specifico rapporto resistenza-peso, che dipende interamente dalla percentuale esatta di litio.

Poiché l'ambiente sottovuoto impedisce la perdita per combustione, i produttori possono prevedere e controllare la composizione chimica finale con elevata precisione. Non è necessario "sovra-dosare" la miscela per compensare perdite imprevedibili.

Riduzione dell'assorbimento di gas

L'alluminio fuso è incline ad assorbire idrogeno e altri gas dall'atmosfera, il che crea porosità (bolle) nel metallo solidificato.

L'ambiente sottovuoto degassa attivamente il fuso. Abbassando la pressione, la solubilità dei gas nel metallo liquido diminuisce, causando la fuoriuscita dei gas intrappolati. Ciò si traduce in una lega ad alta purezza e con un'integrità meccanica superiore.

Comprendere i compromessi

Complessità operativa

Sebbene essenziale per la qualità, la fusione sottovuoto aggiunge livelli di complessità rispetto alla fusione standard. Il sistema richiede un robusto sistema sottovuoto (pompe, valvole, tubazioni) che deve essere perfettamente mantenuto. Qualsiasi perdita nella camera a tenuta d'aria compromette immediatamente il lotto.

Requisiti di gestione termica

Operare sottovuoto rimuove la capacità del calore di dissiparsi per convezione dell'aria. Pertanto, questi forni si basano pesantemente su complessi sistemi di raffreddamento, come camicie raffreddate ad acqua, per regolare la temperatura del corpo del forno e prevenire il surriscaldamento dell'apparecchiatura stessa.

Implicazioni energetiche e di costo

Il processo prevede l'utilizzo di alimentatori a media frequenza ad alta potenza e pompe per vuoto continue. Ciò aumenta significativamente il consumo energetico e il costo operativo per chilogrammo di lega prodotta rispetto ai metodi non sottovuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi della fusione sottovuoto per il tuo progetto specifico, considera queste priorità:

- Se la tua priorità principale è la precisione chimica: Dai priorità al mantenimento di un livello di vuoto costante tra -0,1 MPa e -0,08 MPa per garantire che il contenuto di litio rimanga stabile e prevedibile.

- Se la tua priorità principale sono le prestazioni meccaniche: Concentrati sulla fase di degasaggio del ciclo sottovuoto per garantire la rimozione di tutti i gas adsorbiti, prevenendo porosità e fragilità.

Il successo nella produzione di leghe di alluminio-litio si basa non solo sulla fusione del metallo, ma sul suo rigoroso isolamento dall'atmosfera per preservare i suoi componenti reattivi.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di alluminio-litio | Vantaggio |

|---|---|---|

| Pressione negativa | Mantiene da -0,1 MPa a -0,08 MPa | Previene l'ossidazione del litio e la perdita per combustione |

| Degasaggio sottovuoto | Rimuove idrogeno intrappolato e gas atmosferici | Elimina la porosità per un'elevata purezza strutturale |

| Controllo della composizione | Elimina perdite reattive imprevedibili | Garantisce un preciso rapporto resistenza-peso |

| Isolamento atmosferico | Protegge il litio fuso dall'ossigeno | Ottiene un legame chimico stabile e ripetibile |

Migliora la purezza dei tuoi materiali con i sistemi sottovuoto avanzati KINTEK

La precisione è non negoziabile quando si lavora con elementi reattivi come il litio. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi leader del settore per vuoto, CVD, muffole, tubi e rotativi progettati per risolvere le tue sfide termiche più complesse.

Sia che tu abbia bisogno di eliminare la porosità o garantire composizioni di lega stabili, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare il tuo processo di legatura? Contattaci oggi stesso per parlare con uno specialista e scoprire come la tecnologia di precisione di KINTEK può migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Riferimenti

- Shulin Lü, Wei Guo. Enhancement of Strength–Ductility Synergy of Al-Li Cast Alloy via New Forming Processes and Sc Addition. DOI: 10.3390/ma17071558

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali vantaggi tecnici offrono i forni sottovuoto ad alta temperatura per la brasatura di pannelli sandwich? Ottenere giunzioni più resistenti

- Qual è la temperatura di un forno per brasatura sottovuoto? Calore di precisione per un'unione metallica impeccabile

- In che modo le funzioni di riscaldamento radiante e raffreddamento controllato di un forno di brasatura sottovuoto avvantaggiano le giunzioni Kovar-SS?

- Perché il controllo preciso di temperatura e tempo in un forno di brasatura sottovuoto è necessario per le prestazioni del giunto? Ottieni consigli da esperti