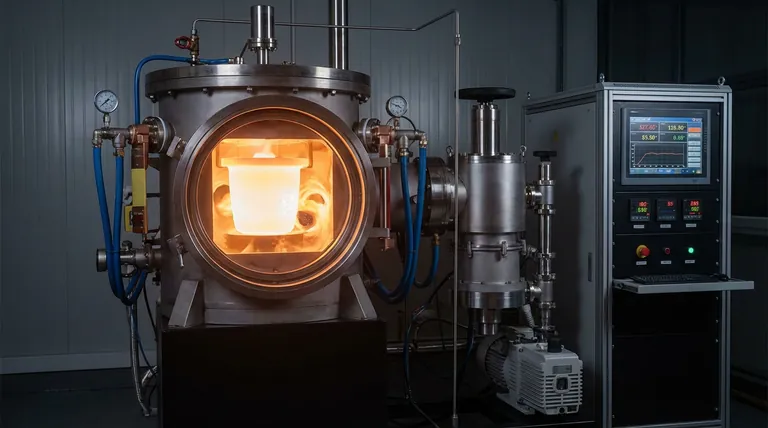

Il ruolo principale di un forno a fusione sottovuoto in questo contesto è creare un ambiente controllato e ad alta energia che protegga simultaneamente gli elementi reattivi e fonda i metalli refrattari. Impedisce specificamente l'ossidazione del Titanio (Ti) e dello Zirconio (Zr) generando il calore estremo necessario per fondere Tungsteno (W) e Molibdeno (Mo).

Concetto chiave Il forno a fusione sottovuoto risolve tre sfide fisiche distinte: elimina l'ossigeno per preservare il Ti e Zr reattivi, fornisce l'energia termica per liquefare il W e Mo refrattari e utilizza l'agitazione del bagno fuso per omogeneizzare elementi con densità molto diverse.

Prevenire il degrado chimico

La funzione più immediata del forno è agire come barriera protettiva contro la contaminazione atmosferica.

Protezione degli elementi reattivi

Titanio e Zirconio sono classificati come "elementi attivi". Ad alte temperature, possiedono un'elevata affinità per l'ossigeno. Senza un ambiente sottovuoto, questi metalli si ossiderebbero rapidamente, compromettendo l'integrità della lega.

Garantire l'accuratezza compositiva

Rimuovendo l'aria e mantenendo un alto vuoto, il forno garantisce che la composizione chimica finale del lingotto corrisponda al progetto previsto. Ciò impedisce la perdita di materiale attivo in scorie o ossidi, con conseguenti lingotti di lega di elevata purezza.

Superare le barriere termiche e fisiche

Oltre alla protezione, il forno funge da motore meccanico per la fusione, affrontando le diverse proprietà fisiche dei metalli componenti.

Fusione di metalli refrattari

La lega include Molibdeno e Tungsteno, entrambi metalli refrattari con punti di fusione eccezionalmente elevati. Il forno è progettato per generare le temperature estreme necessarie per liquefare completamente questi componenti, un'impresa che i forni standard non possono realizzare.

Gestione delle disparità di densità

Esiste una significativa differenza di densità tra i metalli refrattari pesanti (come il Tungsteno) e i metalli attivi più leggeri (come il Titanio).

- La sfida: Lasciati soli, questi elementi si separerebbero, portando a una lega inconsistente.

- La soluzione: Il forno utilizza l'agitazione del bagno fuso. Questo meccanismo forza la miscelazione preliminare di questi componenti pesanti e leggeri, garantendo che gli elementi siano distribuiti uniformemente in tutto il lingotto.

Comprendere i compromessi

Sebbene essenziale, la dipendenza dalla fusione sottovuoto introduce specifiche complessità operative che devono essere gestite.

La necessità di fusione multi-ciclo

Mentre il forno fornisce la *capacità* di miscelare, una singola fusione è raramente sufficiente per una perfetta omogeneità. Come notato in applicazioni più ampie, ottenere una distribuzione uniforme a livello atomico richiede spesso cicli di rifusione multipli per risolvere completamente le differenze di densità tra W/Mo e Ti/Zr.

Complessità del sistema e raffreddamento

La fusione ad alto vuoto non è un processo passivo. Richiede una rigorosa gestione dei sottosistemi, inclusi crogioli raffreddati ad acqua per prevenire danni al forno e pompe per vuoto complesse per mantenere l'ambiente. Un guasto nel sistema di raffreddamento o nella tenuta del vuoto compromette immediatamente la purezza dei componenti Ti e Zr.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a fusione sottovuoto per leghe Ti-Zr-Mo-W, considera le tue priorità specifiche:

- Se il tuo obiettivo principale è la Purezza: Dai priorità all'integrità del sistema di vuoto per minimizzare assolutamente il contenuto di ossigeno, poiché Ti e Zr sono implacabili riguardo alle perdite.

- Se il tuo obiettivo principale è l'Omogeneità: Concentrati sulla capacità di "agitazione del bagno fuso" e pianifica cicli di rifusione multipli per superare il trascinamento di densità del Tungsteno.

Il forno a fusione sottovuoto non è solo un recipiente di riscaldamento; è uno strumento di applicazione della composizione che colma il divario tra materiali altamente reattivi e altamente refrattari.

Tabella riassuntiva:

| Funzione chiave | Ruolo nella preparazione di Ti-Zr-Mo-W | Beneficio principale |

|---|---|---|

| Controllo atmosferico | Elimina ossigeno e azoto per proteggere Ti e Zr attivi | Previene l'ossidazione e garantisce elevata purezza chimica |

| Capacità termica | Genera calore estremo necessario per liquefare W e Mo refrattari | Consente la fusione di metalli con punti di fusione eccezionalmente elevati |

| Agitazione del bagno fuso | Mescola meccanicamente elementi con densità molto diverse | Supera la segregazione indotta dalla gravità per una distribuzione uniforme |

| Rifusione multipla | Sottoporre il lingotto a diversi cicli di fusione sottovuoto | Raggiunge l'omogeneità a livello atomico nella struttura della lega |

Migliora la tua scienza dei materiali con KINTEK

La precisione nella preparazione di leghe ad alta entropia inizia con l'ambiente giusto. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi sottovuoto, CVD e a muffola ad alte prestazioni progettati specificamente per gestire le sfide dei metalli reattivi e refrattari.

Sia che tu abbia bisogno di soluzioni personalizzate di fusione sottovuoto per leghe Ti-Zr-Mo-W o di forni da laboratorio specializzati per la ricerca ad alta temperatura, le nostre attrezzature forniscono la stabilità e il controllo che le tue innovazioni richiedono. Contattaci oggi stesso per discutere i requisiti unici del tuo progetto e scoprire come la tecnologia termica personalizzabile di KINTEK può ottimizzare i tuoi risultati.

Riferimenti

- Yuxian Cao, Chunxu Wang. The Microstructures, Mechanical Properties, and Energetic Characteristics of a Novel Dual-Phase Ti40Zr40W10Mo10 High-Entropy Alloy. DOI: 10.3390/ma18020366

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché viene utilizzato un forno sottovuoto per l'essiccazione finale delle nanoparticelle di BC-Fe3O4? Preservare purezza e porosità

- Qual è lo scopo del sistema di raffreddamento ad acqua in un forno a vuoto? Garantire sicurezza ed efficienza nelle operazioni ad alta temperatura

- In che modo un forno di essiccazione sottovuoto ad alta precisione contribuisce alla preparazione di sospensioni per elettrodi LiFePO4?

- Quali miglioramenti nelle proprietà meccaniche si possono ottenere utilizzando un forno a vuoto? Aumentare la resistenza, la tenacità e la durata a fatica

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Quali sono le applicazioni chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione di materiali ad alta purezza

- Come previene un forno a vuoto l'ossidazione del pezzo in lavorazione? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Perché un forno sottovuoto da laboratorio è necessario per la disidratazione dei mezzi salini clorurati? Assicurare la preparazione di TiH2 ad alta purezza