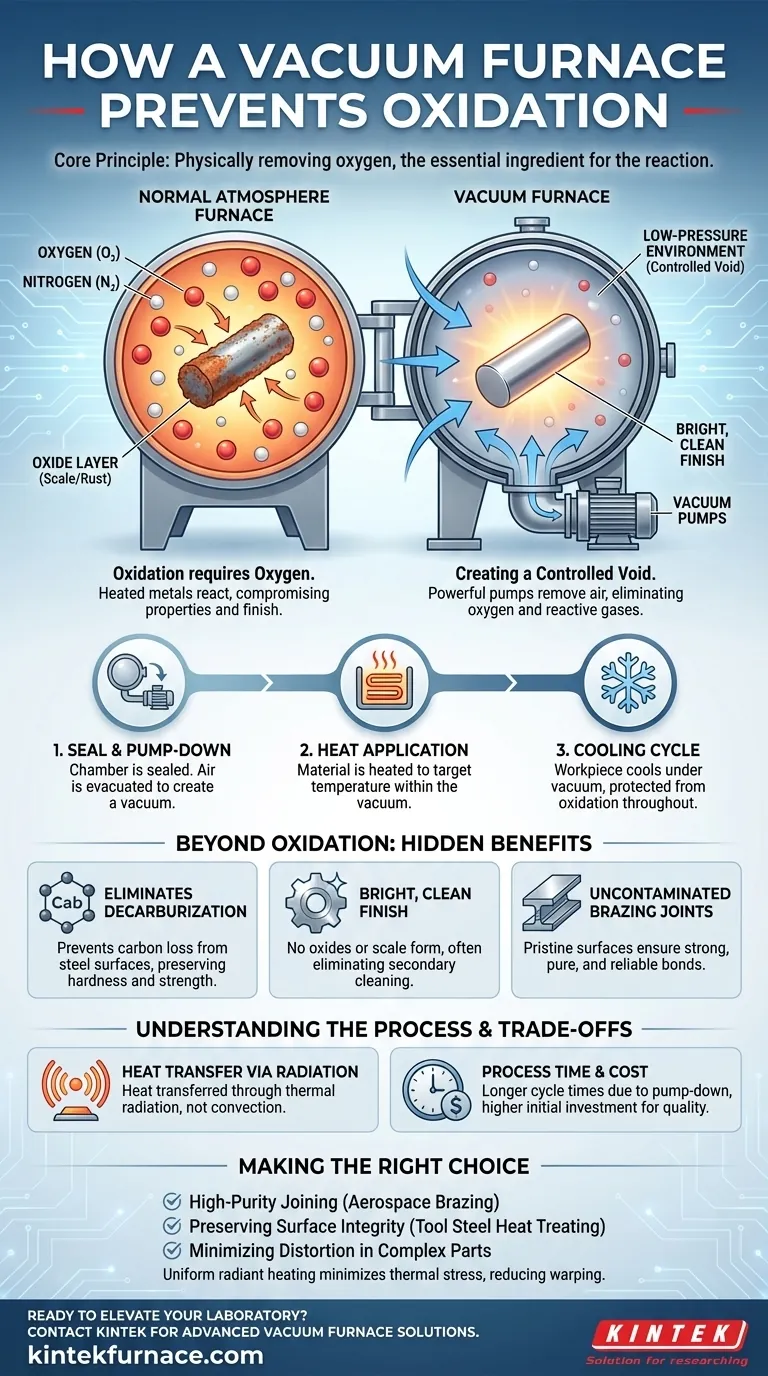

Alla base, un forno a vuoto previene l'ossidazione rimuovendo fisicamente l'ingrediente chiave necessario per la reazione: l'ossigeno. Utilizzando potenti pompe per evacuare la camera di riscaldamento sigillata, il forno crea un ambiente a bassa pressione dove ci sono troppo poche molecole di ossigeno per reagire con il pezzo metallico caldo. Ciò assicura che i materiali possano essere riscaldati a temperature estreme senza formare gli indesiderabili strati di ossido che si verificano in un'atmosfera normale.

Il vantaggio fondamentale di un forno a vuoto non è solo la prevenzione dell'ossidazione, ma la creazione di un ambiente chimicamente inerte. Questo controllo sull'atmosfera consente superfici più pulite, giunti più resistenti e meno deformazioni del materiale rispetto ai metodi di riscaldamento convenzionali.

Il Principio Fondamentale: Rimozione del Reagente

La strategia alla base di un forno a vuoto è elegantemente semplice. Invece di combattere una reazione chimica indesiderata, rimuove uno dei suoi componenti essenziali, rendendo la reazione impossibile.

L'Ossidazione Richiede Ossigeno

Quando riscaldati, la maggior parte dei metalli reagisce avidamente con l'ossigeno atmosferico. Questo processo chimico, l'ossidazione, forma uno strato di ossido metallico sulla superficie, che può apparire come scolorimento, scaglia o ruggine. Questo strato può compromettere le proprietà, le dimensioni e la finitura del materiale.

Creazione di un Vuoto Controllato

Un forno a vuoto inizia il suo ciclo sigillando la camera e utilizzando un sistema di pompe a vuoto per rimuovere l'aria. Questo processo, noto come pompaggio, elimina la stragrande maggioranza di ossigeno, azoto, vapore acqueo e altri gas reattivi.

Il risultato è un ambiente a bassa pressione dove il pezzo è isolato da qualsiasi sostanza che potrebbe contaminare la sua superficie durante il riscaldamento.

Il Processo in Azione

Il ciclo tipico prevede il caricamento del pezzo, il pompaggio della camera fino a un livello di vuoto specifico, e solo allora l'applicazione del calore. Il materiale viene riscaldato alla temperatura target, mantenuto per il tempo richiesto, e quindi raffreddato, il tutto all'interno del vuoto controllato. Questo assicura che il pezzo sia protetto dall'ossidazione durante l'intero ciclo termico.

Oltre l'Ossidazione: I Benefici Nascosti del Vuoto

La prevenzione dell'ossidazione è l'obiettivo primario, ma l'ambiente sotto vuoto offre diversi altri vantaggi critici di produzione. Questi benefici secondari sono spesso il motivo per cui la lavorazione sotto vuoto è specificata per componenti ad alte prestazioni.

Eliminazione della Decarburazione

Per gli acciai a base di carbonio, un'atmosfera calda e ricca di ossigeno può estrarre atomi di carbonio dalla superficie del metallo. Questo fenomeno, noto come decarburazione, crea uno strato esterno morbido e indebolito. Un ambiente sotto vuoto previene completamente questo, garantendo che la durezza superficiale e la vita a fatica del materiale siano preservate.

Ottenere una Finitura Lucida e Pulita

Poiché non si formano ossidi o scaglie sulla superficie, i pezzi emergono da un forno a vuoto con una finitura lucida e pulita. Ciò spesso elimina la necessità di processi di pulizia secondari come la sabbiatura o la decappatura acida, risparmiando tempo e riducendo i costi di produzione.

Garanzia di Giunti Non Contaminati per la Brasatura

Nella brasatura sotto vuoto, l'assenza di ossigeno è fondamentale. Gli ossidi superficiali impediscono al metallo d'apporto di bagnare e fluire correttamente nel giunto, con conseguente legame debole o incompleto. Le superfici incontaminate mantenute sotto vuoto consentono giunti brasati eccezionalmente forti, puri e affidabili.

Comprendere i Compromessi e i Principi Operativi

Sebbene potente, il metodo del vuoto ha caratteristiche uniche che ne influenzano l'applicazione e i risultati. Comprendere queste è fondamentale per sfruttarne appieno il potenziale.

Trasferimento di Calore tramite Radiazione

In un forno normale, il calore viene trasferito per convezione (movimento di aria calda) e conduzione. Nel quasi-vuoto di un ambiente sotto vuoto, la convezione è trascurabile. Il calore viene trasferito quasi esclusivamente tramite radiazione termica.

L'Impatto sull'Uniformità e sulla Distorsione

Il riscaldamento radiante è più uniforme e meno aggressivo del riscaldamento convettivo. Ciò si traduce in una minore differenza di temperatura tra la superficie e il nucleo del pezzo mentre si riscalda e si raffredda. Questo riscaldamento delicato e uniforme minimizza lo stress termico, portando a una distorsione e una deformazione significativamente minori, specialmente in parti complesse o delicate.

Tempo di Processo e Costo

Il compromesso principale è il tempo di ciclo. La necessità di pompare la camera aggiunge tempo all'inizio di ogni processo. Per questo motivo, i forni a vuoto rappresentano un investimento iniziale più elevato e possono avere tempi di ciclo più lunghi rispetto ai forni atmosferici, rendendoli più adatti per applicazioni in cui la qualità finale è fondamentale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di utilizzare un forno a vuoto dipende interamente dal risultato richiesto per il tuo materiale e componente.

- Se il tuo obiettivo principale è la giunzione ad alta purezza (ad es. brasatura aerospaziale): La capacità del vuoto di creare una superficie priva di ossidi è irrinunciabile per ottenere la massima resistenza e affidabilità del giunto.

- Se il tuo obiettivo principale è preservare l'integrità superficiale (ad es. trattamento termico dell'acciaio per utensili): Il vuoto previene sia l'ossidazione che la decarburazione, garantendo che la durezza e la finitura progettate del materiale siano mantenute senza post-elaborazione.

- Se il tuo obiettivo principale è ridurre al minimo la distorsione in parti complesse: Il riscaldamento radiante uniforme inerente a un processo sotto vuoto riduce significativamente lo stress termico che causa la deformazione.

In definitiva, un forno a vuoto fornisce un livello ineguagliabile di controllo ambientale, trasformando la lavorazione ad alta temperatura da una potenziale fonte di difetti in una fase di produzione di precisione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Prevenzione Ossidazione | Rimuove l'ossigeno tramite vuoto, eliminando la formazione di ossido sui pezzi in lavorazione. |

| Benefici Chiave | Previene la decarburazione, assicura una finitura lucida e minimizza la distorsione. |

| Trasferimento di Calore | Utilizza la radiazione termica per un riscaldamento uniforme, riducendo lo stress termico. |

| Applicazioni Ideali | Brasatura ad alta purezza, preservazione dell'integrità superficiale e lavorazione di parti complesse. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni a vuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare requisiti sperimentali unici. Che tu sia nel settore aerospaziale, nella scienza dei materiali o nel trattamento termico degli acciai per utensili, i nostri forni a vuoto offrono purezza, resistenza e precisione ineguagliabili. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e raggiungere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase