In definitiva, l'uso di un forno a vuoto migliora le proprietà meccaniche creando un ambiente di lavorazione eccezionalmente pulito e controllato con precisione. Ciò consente trattamenti termici che producono parti con durezza, resistenza, tenacità e durata a fatica superiori. Fondamentalmente, questi miglioramenti sono ottenuti minimizzando la distorsione e i difetti superficiali comuni nei forni atmosferici tradizionali.

Il vantaggio principale di un forno a vuoto non è solo il calore, ma il controllo. Rimuovendo i gas reattivi come ossigeno e idrogeno, permette ai processi termici di migliorare le proprietà intrinseche di un materiale senza introdurre nuovi difetti, risultando in componenti più puliti, più resistenti e più affidabili.

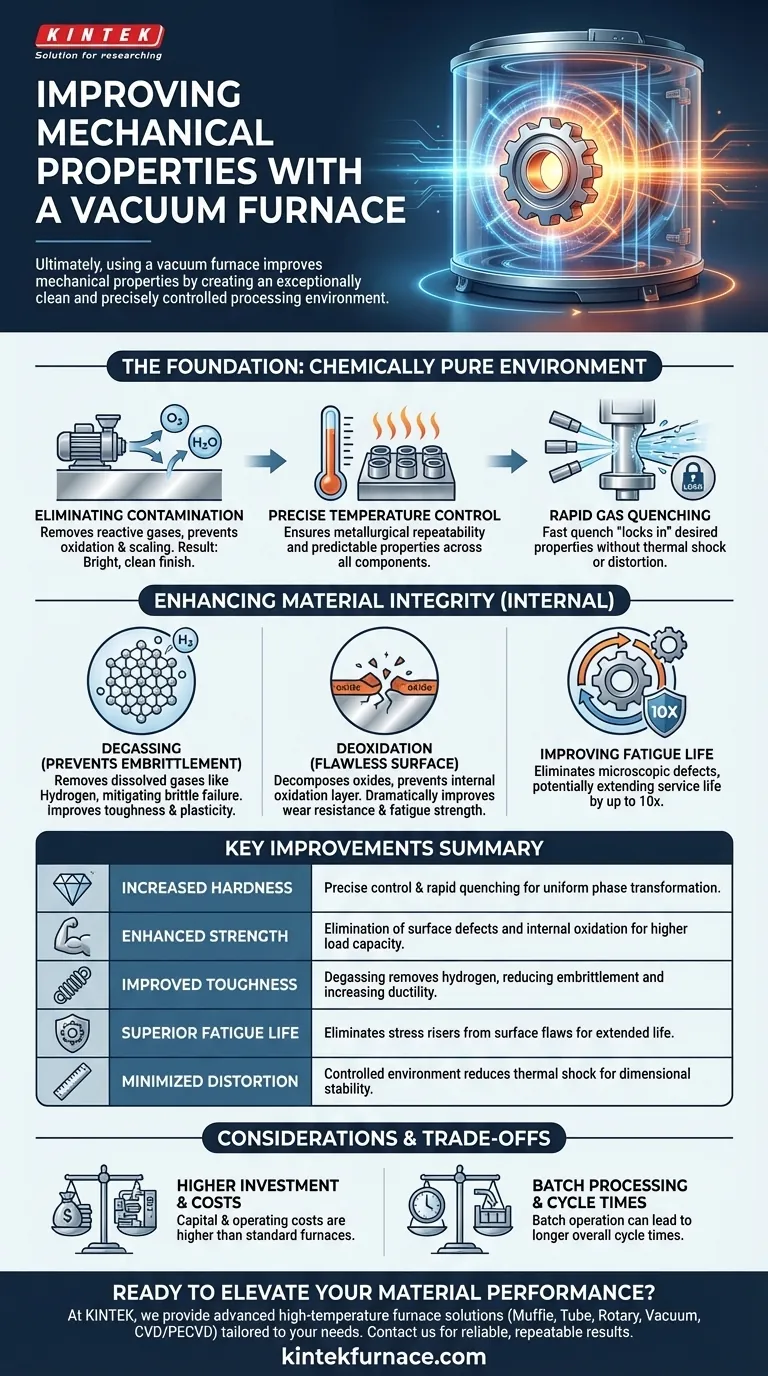

La base: un ambiente chimicamente puro

La funzione principale del vuoto è rimuovere l'atmosfera, che è piena di elementi reattivi che possono danneggiare il metallo ad alte temperature. Questo crea uno stato ideale per il trattamento termico.

Eliminazione della contaminazione atmosferica

Un forno a vuoto agisce come una camera bianca immacolata per il metallo. Pompa via ossigeno, vapore acqueo e altri gas che causano ossidazione e formazione di scaglie sulla superficie del materiale durante il riscaldamento.

Questa prevenzione delle reazioni superficiali è critica. Risulta in una finitura brillante e pulita che non richiede pulizia successiva e assicura che la metallurgia superficiale non sia compromessa.

Il ruolo del controllo preciso della temperatura

I moderni forni a vuoto offrono un controllo della temperatura eccezionalmente uniforme e preciso. Questa precisione garantisce che l'intera parte, o un intero lotto di parti, subisca esattamente lo stesso ciclo termico.

Questo livello di controllo garantisce la ripetibilità metallurgica. Ogni componente raggiunge la microstruttura desiderata e, quindi, le stesse proprietà meccaniche prevedibili, il che è vitale per applicazioni critiche.

Il vantaggio del raffreddamento rapido (tempra)

Molti forni a vuoto sono dotati di sistemi di tempra a gas ad alta pressione. Ciò consente un raffreddamento rapido e controllato dopo il completamento del ciclo di riscaldamento.

Questa tempra rapida "fissa" le proprietà desiderate, come l'alta durezza, controllando la trasformazione di fase del materiale senza lo shock termico e la distorsione associati alla tempra liquida.

Come il vuoto migliora direttamente l'integrità del materiale

Oltre a prevenire semplicemente le reazioni superficiali, l'ambiente sotto vuoto purifica attivamente il metallo, portando a miglioramenti significativi nelle sue proprietà di massa.

Degassaggio per prevenire l'infragilimento

Ad alte temperature, il vuoto estrae efficacemente i gas disciolti dal metallo stesso. Uno dei gas più importanti rimossi è l'idrogeno.

La rimozione dell'idrogeno mitiga il rischio di infragilimento da idrogeno, un fenomeno che può causare rotture catastrofiche e fragili nei materiali ad alta resistenza. Il risultato è un componente con tenacità e plasticità significativamente migliorate.

Deossidazione per uno strato superficiale impeccabile

Il vuoto può essere abbastanza potente da decomporre gli ossidi esistenti sulla superficie del metallo. L'ossigeno liberato viene quindi pompato fuori dalla camera.

Questo processo, combinato con tecniche specializzate come la carburazione sotto vuoto, previene la formazione di uno strato di "ossidazione interna" appena sotto la superficie. Questa superficie priva di difetti migliora drasticamente la resistenza all'usura e la resistenza alla fatica del pezzo.

Miglioramento della resistenza alla fatica e della vita complessiva

La combinazione di una superficie pulita, nessuna ossidazione interna e una ridotta fragilità porta a un aumento sostanziale della durata a fatica.

Eliminando i difetti microscopici superficiali e subsuperficiali che agiscono come concentratori di stress, il trattamento termico sotto vuoto può consentire che la vita utile di un componente sia raddoppiata o addirittura aumentata di dieci volte.

Comprendere i compromessi e le considerazioni

Sebbene i benefici siano significativi, un forno a vuoto non è una soluzione universale. I suoi vantaggi comportano compromessi pratici che devono essere valutati.

Investimento iniziale e costi operativi più elevati

I forni a vuoto sono macchine complesse con alti costi di capitale rispetto ai forni atmosferici standard. Anche il loro funzionamento, inclusi il consumo energetico e la manutenzione delle pompe del vuoto, è più costoso.

Lavorazione in lotti e tempi di ciclo

La maggior parte dei forni a vuoto opera in lotti, il che può limitare la produttività rispetto ai forni atmosferici continui. Il tempo necessario per creare il vuoto, eseguire il ciclo termico e raffreddare il carico può portare a tempi di ciclo complessivi più lunghi.

Specificità del materiale e del processo

I benefici del trattamento sotto vuoto sono più pronunciati per leghe e applicazioni specifiche in cui purezza, integrità superficiale e controllo dimensionale sono di primaria importanza. Per parti semplici, a basso costo e con ampie tolleranze, la spesa potrebbe non essere giustificabile.

Fare la scelta giusta per la vostra applicazione

La selezione del giusto processo di trattamento termico dipende interamente dai requisiti prestazionali e dalle realtà economiche del vostro componente.

- Se il vostro obiettivo principale è la massima durata a fatica e tenacità: il trattamento sotto vuoto è la scelta superiore grazie alla sua capacità di rimuovere l'idrogeno e prevenire l'ossidazione interna.

- Se il vostro obiettivo principale è la stabilità dimensionale e la finitura superficiale: la bassa distorsione e la finitura pulita e brillante ottenute dalla lavorazione sotto vuoto sono ideali per componenti di precisione come ingranaggi, cuscinetti e stampi.

- Se il vostro obiettivo principale è la ripetibilità del processo per componenti critici: l'ambiente stabile e controllato da computer di un forno a vuoto offre una coerenza ineguagliabile da lotto a lotto.

Comprendendo questi principi, potete determinare con sicurezza quando l'investimento nel trattamento termico sotto vuoto è essenziale per raggiungere i vostri obiettivi di prestazione del materiale.

Tabella riassuntiva:

| Miglioramento | Descrizione |

|---|---|

| Aumento della durezza | Ottenuto tramite un controllo preciso della temperatura e una tempra rapida a gas per una trasformazione di fase uniforme. |

| Resistenza migliorata | Risultato dell'eliminazione dei difetti superficiali e dell'ossidazione interna, che migliora la capacità portante. |

| Tenacità superiore | Dovuto al degassaggio che rimuove l'idrogeno, riducendo l'infragilimento e aumentando la duttilità. |

| Durata a fatica superiore | Elimina i concentratori di stress dovuti a difetti superficiali, estendendo potenzialmente la vita utile fino a 10 volte. |

| Distorsione minimizzata | L'ambiente controllato riduce lo shock termico, garantendo stabilità dimensionale e meno difetti. |

Pronti a elevare le prestazioni del vostro materiale con un trattamento termico di precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i vostri requisiti sperimentali unici. Che stiate puntando a una durezza, una resistenza o una resistenza alla fatica superiori in componenti critici, i nostri forni a vuoto offrono risultati affidabili e ripetibili. Contattateci oggi per discutere come possiamo migliorare l'efficienza del vostro laboratorio e raggiungere i vostri obiettivi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega