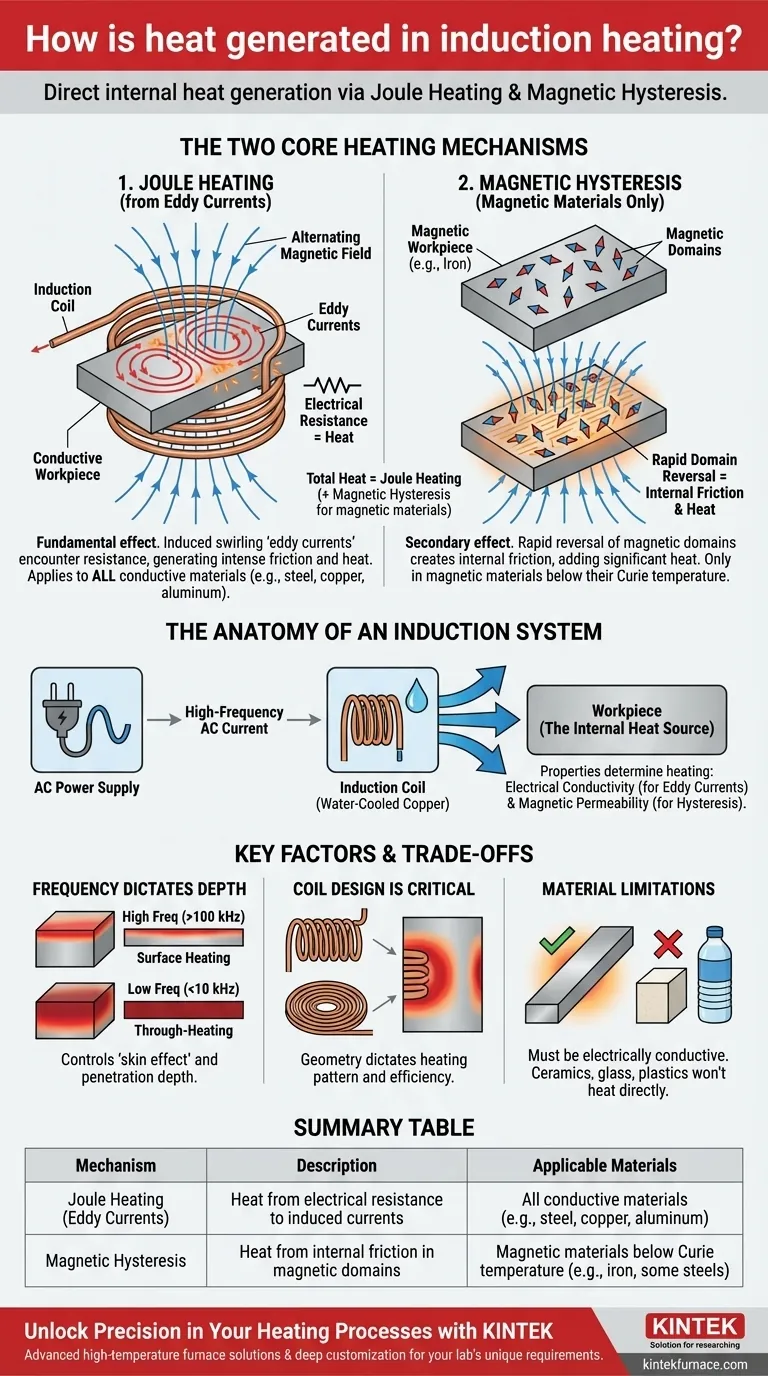

In sostanza, il riscaldamento a induzione genera calore direttamente all'interno di un materiale conduttivo utilizzando due fenomeni fisici principali. Il meccanismo primario è il riscaldamento Joule, causato dalle correnti elettriche indotte chiamate "correnti parassite" (eddy currents). Per i materiali magnetici come il ferro, un meccanismo secondario chiamato isteresi magnetica contribuisce anch'esso in modo significativo al calore.

Il principio fondamentale del riscaldamento a induzione non è l'applicazione di calore esterno, ma l'uso di un campo magnetico alternato e senza contatto per trasformare il pezzo in lavorazione nella propria fonte di calore interna. Il processo è governato dalle proprietà elettriche e magnetiche del materiale.

I Due Meccanismi Fondamentali di Riscaldamento

Per capire come funziona l'induzione, è necessario comprendere i due modi distinti in cui genera calore all'interno di un materiale. Uno è sempre presente nei materiali conduttivi, mentre l'altro è un vantaggio che si verifica solo in quelli magnetici.

Meccanismo 1: Riscaldamento Joule (da Correnti Parassite)

Questo è l'effetto fondamentale responsabile di tutto il riscaldamento a induzione. Il processo deriva dalla Legge di Induzione di Faraday.

Innanzitutto, una bobina a induzione genera un campo magnetico forte e rapidamente alternato. Quando si posiziona un pezzo conduttore di materiale (come acciaio, rame o alluminio) in questo campo, il campo induce correnti elettriche circolanti all'interno del pezzo.

Queste correnti localizzate e vorticose sono note come correnti parassite.

Mentre queste correnti parassite fluiscono attraverso il materiale, incontrano resistenza elettrica. Questa resistenza al flusso degli elettroni genera attrito e, quindi, calore intenso. Questo fenomeno è noto come riscaldamento Joule o riscaldamento resistivo. La quantità di calore è direttamente proporzionale alla resistenza del materiale e al quadrato della corrente.

Meccanismo 2: Isteresi Magnetica (Solo Materiali Magnetici)

Questo effetto di riscaldamento secondario si verifica solo nei materiali magnetici, come ferro e alcuni tipi di acciaio, quando sono al di sotto della loro temperatura di Curie (il punto in cui perdono le loro proprietà magnetiche).

I materiali magnetici sono composti da minuscoli "domini" magnetici. Quando esposti al campo magnetico alternato della bobina a induzione, questi domini invertono rapidamente la loro polarità per allinearsi con il campo, miliardi di volte al secondo.

Questa rapida inversione forzata dei domini magnetici crea una grande quantità di attrito interno. Questo attrito si manifesta come calore, aggiungendosi al calore già generato dalle correnti parassite. Ciò rende il riscaldamento dei materiali magnetici al di sotto della loro temperatura di Curie eccezionalmente rapido ed efficiente.

L'Anatomia di un Sistema a Induzione

Questi principi fisici vengono messi in pratica da un sistema di componenti accuratamente ingegnerizzati, ognuno con un ruolo specifico.

Alimentatore e Bobina a Induzione

L'intero processo inizia con un alimentatore CA specializzato che converte la frequenza di linea standard in una corrente alternata ad alta frequenza. Questa corrente viene quindi inviata alla bobina a induzione.

La bobina, tipicamente realizzata in tubo di rame raffreddato ad acqua, non tocca il pezzo in lavorazione. Il suo compito è semplicemente generare il potente campo magnetico alternato che funge da mezzo di trasferimento energetico.

Proprietà del Pezzo in Lavorazione

Il pezzo in lavorazione stesso è una parte critica del circuito. Le sue proprietà determinano l'efficacia con cui può essere riscaldato.

La conduttività elettrica è necessaria affinché le correnti parassite vengano indotte. La permeabilità magnetica determina se è possibile generare calore aggiuntivo tramite isteresi.

Comprendere i Compromessi e i Fattori Chiave

L'efficacia e la precisione del riscaldamento a induzione non sono automatiche. Dipendono interamente dal controllo di alcune variabili chiave.

La Frequenza Determina la Profondità di Riscaldamento

La frequenza della corrente alternata è uno dei parametri più critici. Controlla l'"effetto pelle", che determina quanto in profondità il calore penetra nel pezzo.

- Alte Frequenze (es. >100 kHz): La corrente fluisce in uno strato sottile vicino alla superficie del pezzo, risultando in un riscaldamento superficiale, preciso e poco profondo.

- Basse Frequenze (es. <10 kHz): La corrente penetra più in profondità nel pezzo, risultando in un riscaldamento uniforme e passante.

Il Design della Bobina è Fondamentale

Il design della bobina a induzione — la sua forma, dimensione e prossimità al pezzo in lavorazione — è fondamentale. Il campo magnetico è più forte quanto più vicino è alla bobina, quindi la geometria della bobina detta direttamente il modello di riscaldamento.

Una bobina mal progettata o posizionata comporterà un trasferimento di energia inefficiente e un riscaldamento non uniforme, non riuscendo a raggiungere il risultato desiderato.

Limitazioni dei Materiali

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Materiali come ceramiche, vetro o la maggior parte delle plastiche non possono essere riscaldati direttamente con questo metodo perché non possono sostenere il flusso delle correnti parassite.

Applicazione al Tuo Obiettivo

La scelta della frequenza e del design del sistema dovrebbe essere guidata dal tuo specifico obiettivo di riscaldamento.

- Se il tuo obiettivo principale è la tempra superficiale: Utilizza un sistema ad alta frequenza e una bobina sagomata con precisione strettamente accoppiata al pezzo per un riscaldamento superficiale, rapido e poco profondo.

- Se il tuo obiettivo principale è il riscaldamento passante per forgiatura o fusione: Utilizza un sistema a frequenza più bassa per garantire che il campo magnetico e il calore risultante penetrino in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è riscaldare conduttori non magnetici (es. alluminio, rame): Affidati interamente alla generazione di forti correnti parassite per il riscaldamento Joule, poiché non otterrai alcun contributo dall'isteresi magnetica.

In definitiva, padroneggiare il riscaldamento a induzione sta nel capire che non si sta applicando calore esterno, ma lo si sta generando precisamente dove serve controllando un campo magnetico invisibile.

Tabella Riassuntiva:

| Meccanismo | Descrizione | Materiali Applicabili |

|---|---|---|

| Riscaldamento Joule (Correnti Parassite) | Calore dalla resistenza elettrica alle correnti indotte | Tutti i materiali conduttivi (es. acciaio, rame, alluminio) |

| Isteresi Magnetica | Calore dall'attrito interno nei domini magnetici | Materiali magnetici al di sotto della temperatura di Curie (es. ferro, alcuni acciai) |

Sblocca la Precisione nei Tuoi Processi di Riscaldamento con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di tempra superficiale, riscaldamento passante o allestimenti speciali per materiali conduttivi, la nostra esperienza garantisce prestazioni ed efficienza ottimali.

Contattaci oggi stesso per discutere come le nostre soluzioni di riscaldamento a induzione su misura possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità