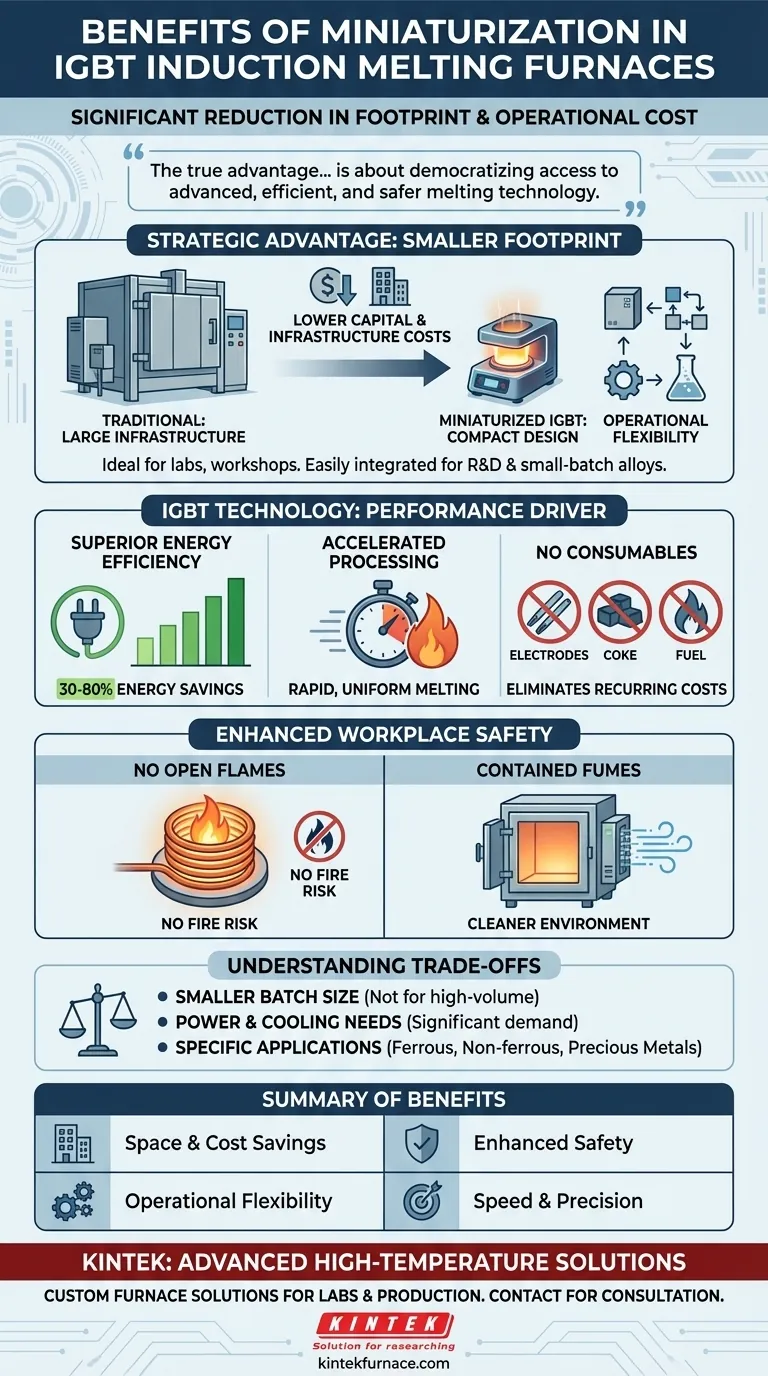

Il vantaggio principale della miniaturizzazione nei forni a induzione IGBT per la fusione è una significativa riduzione sia dell'ingombro spaziale che dei costi operativi. Sfruttando la moderna tecnologia a semiconduttore IGBT (Transistor Bipolare a Gate Isolato), questi forni compatti offrono alta efficienza e controllo preciso senza le massicce esigenze infrastrutturali dei sistemi di fusione tradizionali, rendendoli accessibili a una gamma più ampia di strutture.

Il vero vantaggio della miniaturizzazione non è solo il risparmio di spazio. Si tratta di democratizzare l'accesso a una tecnologia di fusione avanzata, efficiente e più sicura per operazioni che in precedenza erano limitate dagli alti costi di capitale e dalle grandi esigenze impiantistiche.

Il vantaggio strategico di un ingombro ridotto

La miniaturizzazione si traduce direttamente in vantaggi aziendali tangibili, principalmente riducendo le barriere fisiche e finanziarie all'ingresso per le operazioni di fusione avanzate.

Riduzione dei costi infrastrutturali e di capitale

Un design compatto riduce fondamentalmente il costo di implementazione. Permette di installare il forno in impianti di produzione, officine o laboratori più piccoli, evitando spesso la necessità di nuove costruzioni costose o modifiche importanti agli impianti.

Questo ingombro ridotto diminuisce l'esborso di capitale iniziale richiesto sia per l'attrezzatura che per lo spazio che occupa, abbassando il rischio complessivo dell'investimento.

Abilitare la flessibilità operativa

I forni più piccoli possono essere integrati più facilmente nelle linee di produzione esistenti o nei layout di produzione cellulare. La loro portabilità consente alle aziende di riconfigurare lo spazio a pavimento in base alle mutevoli esigenze operative.

Ciò è particolarmente prezioso per la ricerca e lo sviluppo, la prototipazione o la produzione di leghe specializzate e di piccoli lotti per le quali un forno grande e dedicato sarebbe impraticabile e inefficiente.

Come la tecnologia IGBT guida le prestazioni

I vantaggi di un fattore di forma compatto sono resi possibili dall'efficienza dell'alimentatore IGBT sottostante. Questa tecnologia è ciò che consente a un piccolo forno di funzionare con potenza e precisione impressionanti.

Sbloccare una superiore efficienza energetica

I sistemi basati su IGBT offrono un notevole risparmio energetico, spesso compreso tra il 30% e l'80%, rispetto ai forni più vecchi alimentati a combustibile o a resistenza.

Questa efficienza deriva dal controllo preciso della frequenza, che ottimizza il trasferimento di energia al metallo, e dalla quasi eliminazione delle perdite di calore in standby. Il forno consuma energia significativa solo quando sta fondendo attivamente.

Accelerare i tempi di lavorazione

Il riscaldamento a induzione è incredibilmente veloce, portando il metallo al suo punto di fusione molto più rapidamente rispetto ai metodi tradizionali. Il campo elettromagnetico riscalda direttamente il materiale bersaglio dall'interno, garantendo una fusione rapida e uniforme.

Questa velocità, unita al controllo preciso della temperatura, migliora la produttività e consente risultati metallurgici più coerenti.

Eliminazione di materiali di consumo e combustibile

A differenza dei forni ad arco o a cubilotto, i sistemi a induzione IGBT non richiedono elettrodi, coke o combustibile. Ciò semplifica le operazioni, riduce i costi ricorrenti ed elimina i rischi per la sicurezza associati allo stoccaggio e alla manipolazione del combustibile.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, è fondamentale comprendere i limiti intrinseci di un sistema più piccolo.

Dimensioni del lotto e produttività

Il compromesso più ovvio è la capacità di fusione. Un forno miniaturizzato è, per definizione, progettato per lotti più piccoli. Non è un sostituto adatto per una fonderia su larga scala che richiede fusioni continue e ad alto volume di diverse tonnellate alla volta.

Requisiti di potenza e raffreddamento

Anche un piccolo forno a induzione ha esigenze significative di potenza elettrica. È necessario assicurarsi che il servizio elettrico della propria struttura possa supportare la domanda di picco dell'unità. Inoltre, le bobine a induzione e l'alimentatore generano calore e richiedono un sistema di raffreddamento ad acqua affidabile.

Ambito di applicazione

Sebbene versatili, questi forni sono più adatti per fondere metalli ferrosi e non ferrosi, metalli preziosi e creare leghe speciali. Non sono una soluzione universale per tutte le applicazioni di riscaldamento e dovrebbero essere scelti in base ai materiali specifici che si intende lavorare.

Migliorare la sicurezza sul posto di lavoro

Un vantaggio fondamentale della tecnologia a induzione, mantenuto nei modelli miniaturizzati, è un netto miglioramento della sicurezza operativa.

Eliminazione delle fiamme libere

La fusione a induzione è un processo senza fiamma. Ciò riduce intrinsecamente il rischio di incendi e gravi ustioni associate ai forni a combustibile.

Contenimento dei fumi nocivi

Poiché il processo può avvenire in un ambiente controllato o sigillato, il rilascio di fumi tossici e fumo è ridotto al minimo. Ciò crea un ambiente respiratorio più pulito e sicuro per gli operatori rispetto ai sistemi a fiamma libera.

Fare la scelta giusta per la vostra operazione

La scelta del forno giusto richiede l'allineamento dei vantaggi della tecnologia con i vostri obiettivi operativi principali.

- Se la vostra attenzione principale è la riduzione dei costi e l'ottimizzazione dello spazio: Un forno IGBT miniaturizzato è una soluzione ideale per minimizzare sia i costi infrastrutturali iniziali che le spese energetiche a lungo termine.

- Se la vostra attenzione principale è la R&S o la produzione di leghe speciali: Il controllo preciso, il riscaldamento rapido e le dimensioni ridotte dei lotti di un forno compatto offrono una flessibilità senza pari per la sperimentazione e la produzione di alto valore.

- Se la vostra attenzione principale è la produzione continua ad alto volume: È necessario valutare attentamente se la produttività di un forno piccolo (o di più unità) può soddisfare i vostri obiettivi, poiché potrebbe essere necessario un sistema di capacità maggiore.

In definitiva, la miniaturizzazione rende i potenti vantaggi della tecnologia a induzione IGBT più accessibili, efficienti e sicuri per una gamma più ampia di applicazioni industriali moderne.

Tabella riassuntiva:

| Vantaggio | Vantaggio chiave |

|---|---|

| Risparmio di spazio e costi | Riduce l'infrastruttura e l'investimento di capitale. |

| Efficienza energetica | Offre un risparmio energetico del 30-80% rispetto ai forni tradizionali. |

| Flessibilità operativa | Consente una facile integrazione in laboratori e linee di produzione esistenti. |

| Sicurezza migliorata | Processo senza fiamma minimizza i rischi di incendio e contiene i fumi nocivi. |

| Velocità e precisione | Fornisce riscaldamento rapido e uniforme con controllo preciso della temperatura. |

Pronti a integrare una soluzione di fusione compatta ad alta efficienza nel vostro laboratorio o linea di produzione?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Lasciate che vi aiutiamo a ottenere risultati superiori con un forno su misura per le vostre esigenze specifiche. Contattate KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali