In sostanza, un forno a induzione viene utilizzato per fondere il metallo. Può lavorare un'ampia gamma di materiali, inclusi ferro e acciaio, rame, alluminio e metalli preziosi come oro e argento. Il forno sfrutta energia elettrica pulita ed efficiente per trasformare il metallo solido in uno stato liquido per la fusione, la lega o l'ulteriore raffinazione.

Un forno a induzione non è solo un riscaldatore; è uno strumento metallurgico preciso. La sua funzione primaria è quella di fondere i metalli utilizzando l'induzione elettromagnetica, un processo che offre controllo, pulizia e consistenza del materiale superiori rispetto ai tradizionali forni a combustibile.

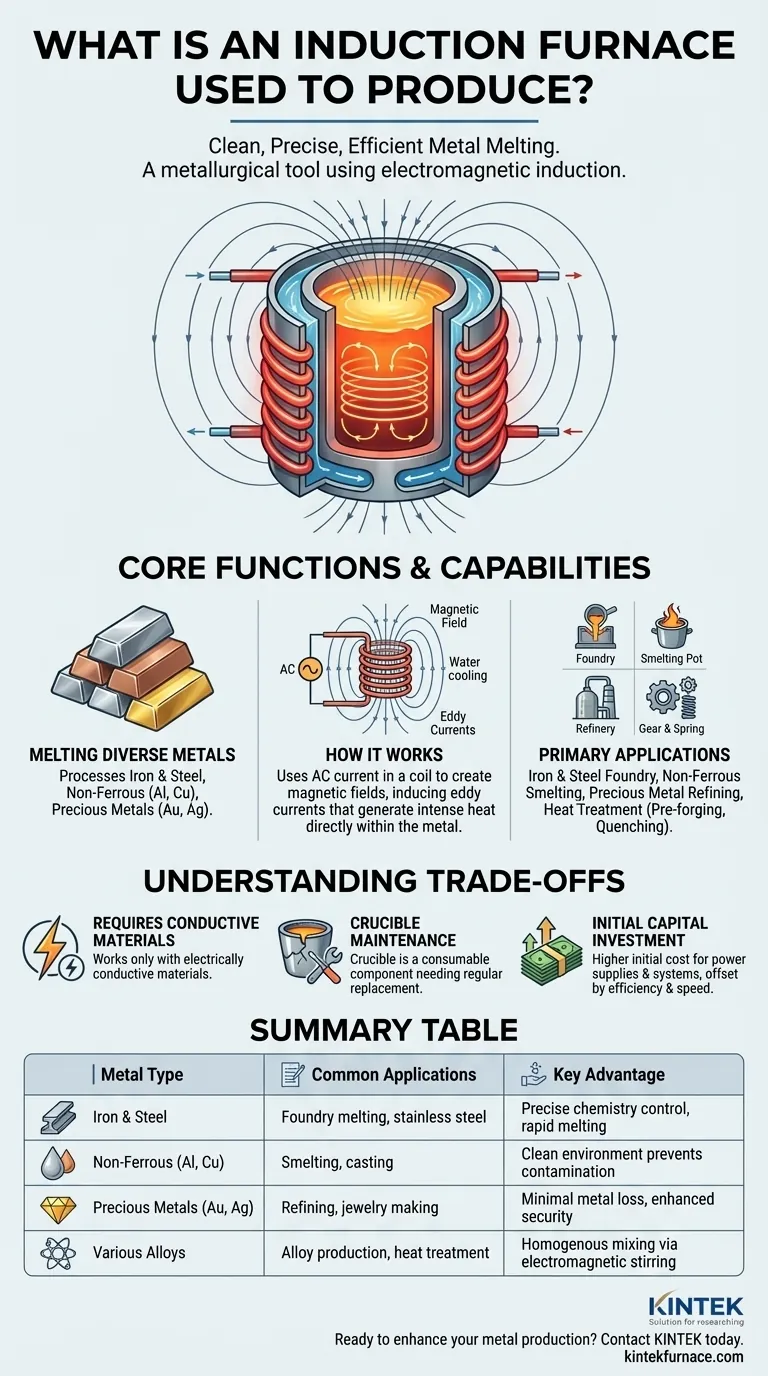

Come funziona un forno a induzione: il principio del calore pulito

L'efficacia della tecnologia deriva dalla sua capacità di generare calore direttamente all'interno del metallo stesso, senza alcuna fiamma esterna o elemento riscaldante che entri in contatto. Questo principio fondamentale è ciò che fornisce i suoi vantaggi unici.

Il ruolo del campo magnetico

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questa corrente genera un campo magnetico potente e rapidamente variabile nello spazio all'interno della bobina, dove viene posizionato il metallo da fondere (la "carica").

Generazione di calore tramite correnti parassite

Questo campo magnetico fluttuante penetra nella carica metallica conduttiva e induce al suo interno correnti elettriche, note come correnti parassite. Mentre queste correnti turbinano attraverso il metallo, incontrano resistenza elettrica, che genera un calore immenso e fa sciogliere il metallo.

Il vantaggio dell'agitazione elettromagnetica

Un prezioso effetto secondario del campo magnetico è che crea un'azione di agitazione all'interno del bagno di metallo fuso. Questa miscelazione naturale e automatica è fondamentale per produrre leghe omogenee, garantendo che tutti gli elementi aggiunti siano distribuiti uniformemente per un prodotto finale consistente.

Le principali applicazioni dei forni a induzione

La versatilità e il controllo offerti dalla tecnologia a induzione la rendono adatta per un'ampia gamma di compiti metallurgici, dalla fusione in massa al lavoro di alta precisione.

Fusione di ferro e acciaio

I forni a induzione sono cavalli da battaglia nelle fonderie per la fusione del ferro e la produzione di vari tipi di acciaio, incluso l'acciaio inossidabile. La loro velocità e capacità di controllare la chimica della fusione sono essenziali per soddisfare specifiche precise.

Fusione di metalli non ferrosi

Il processo è altamente efficace per la fusione di metalli come alluminio e rame. L'ambiente di fusione pulito previene la contaminazione da sottoprodotti della combustione, il che è cruciale per mantenere la purezza e la conduttività elettrica di questi metalli.

Raffinazione di metalli preziosi

Per materiali di alto valore come oro e argento, il riscaldamento a induzione è il metodo preferito. Il controllo preciso della temperatura minimizza la perdita di metallo per vaporizzazione, e il processo autonomo migliora la sicurezza e la responsabilità.

Oltre la fusione: trattamento termico

Il riscaldamento a induzione viene utilizzato anche per applicazioni che non comportano la fusione completa. Ciò include il riscaldamento pre-forgiatura, dove una billetta metallica viene portata a una temperatura specifica prima di essere modellata, e la tempra e rinvenimento di parti in acciaio per ottenere la durezza desiderata.

Comprendere i compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Requisito per materiali conduttivi

Il principio di riscaldamento si basa sull'induzione di correnti elettriche all'interno della carica. Pertanto, il materiale riscaldato deve essere elettricamente conduttivo. Ciò rende i forni a induzione inadatti per la fusione della maggior parte dei materiali non conduttivi come il vetro o alcune ceramiche, a meno che non venga utilizzato un crogiolo conduttivo che funga da elemento riscaldante.

La durata del crogiolo

Il forno è rivestito con un materiale refrattario, formando un crogiolo che contiene il metallo fuso. Questo crogiolo è esposto a stress termici estremi ed erosione chimica dalla fusione. È un componente consumabile che richiede ispezioni regolari e sostituzioni periodiche, rappresentando un costo operativo significativo.

Investimento iniziale di capitale

Gli alimentatori ad alta frequenza, le bobine di rame ingegnerizzate con precisione e i sistemi di raffreddamento ad acqua richiesti rendono il costo iniziale di un forno a induzione superiore a quello di un semplice forno a combustibile. Tuttavia, questo è spesso compensato da una maggiore efficienza, tempi di fusione più rapidi e una qualità del prodotto superiore.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione è guidata dalla necessità di qualità, velocità e controllo.

- Se il tuo obiettivo principale sono leghe ad alta purezza o metalli preziosi: Un forno a induzione è ideale grazie al suo riscaldamento pulito, senza contatto e alla capacità di operare in atmosfera controllata.

- Se il tuo obiettivo principale è una fusione rapida ed efficiente: Il riscaldamento diretto a induzione fornisce cicli di fusione più veloci e una maggiore efficienza energetica rispetto ai metodi tradizionali.

- Se il tuo obiettivo principale è produrre leghe omogenee e ben miscelate: L'azione di agitazione elettromagnetica naturale garantisce un prodotto finale uniforme e di alta qualità senza intervento meccanico.

Comprendere il principio dell'induzione elettromagnetica rende chiaro perché questa tecnologia è un pilastro della metallurgia moderna e della produzione di materiali ad alte prestazioni.

Tabella riassuntiva:

| Tipo di metallo | Applicazioni comuni | Vantaggio chiave |

|---|---|---|

| Ferro e acciaio | Fusione in fonderia, produzione di acciaio inossidabile | Controllo preciso della chimica, fusione rapida |

| Non ferrosi (Al, Cu) | Fusione, colata | L'ambiente pulito previene la contaminazione |

| Metalli preziosi (Au, Ag) | Raffinazione, produzione di gioielli | Perdita minima di metallo, maggiore sicurezza |

| Varie leghe | Produzione di leghe, trattamento termico | Miscelazione omogenea tramite agitazione elettromagnetica |

Pronto a migliorare la tua produzione di metalli con una tecnologia di fusione superiore?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate per diversi laboratori e fonderie. La nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusi i sistemi a induzione, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di fusione e trattamento termico.

Che tu stia lavorando metalli preziosi, sviluppando nuove leghe o necessitando di una fusione rapida ed efficiente, possiamo fornire una soluzione su misura per qualità, velocità e controllo.

Contatta KINTEL oggi per discutere come le nostre soluzioni di forni a induzione possono beneficiare la tua attività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza