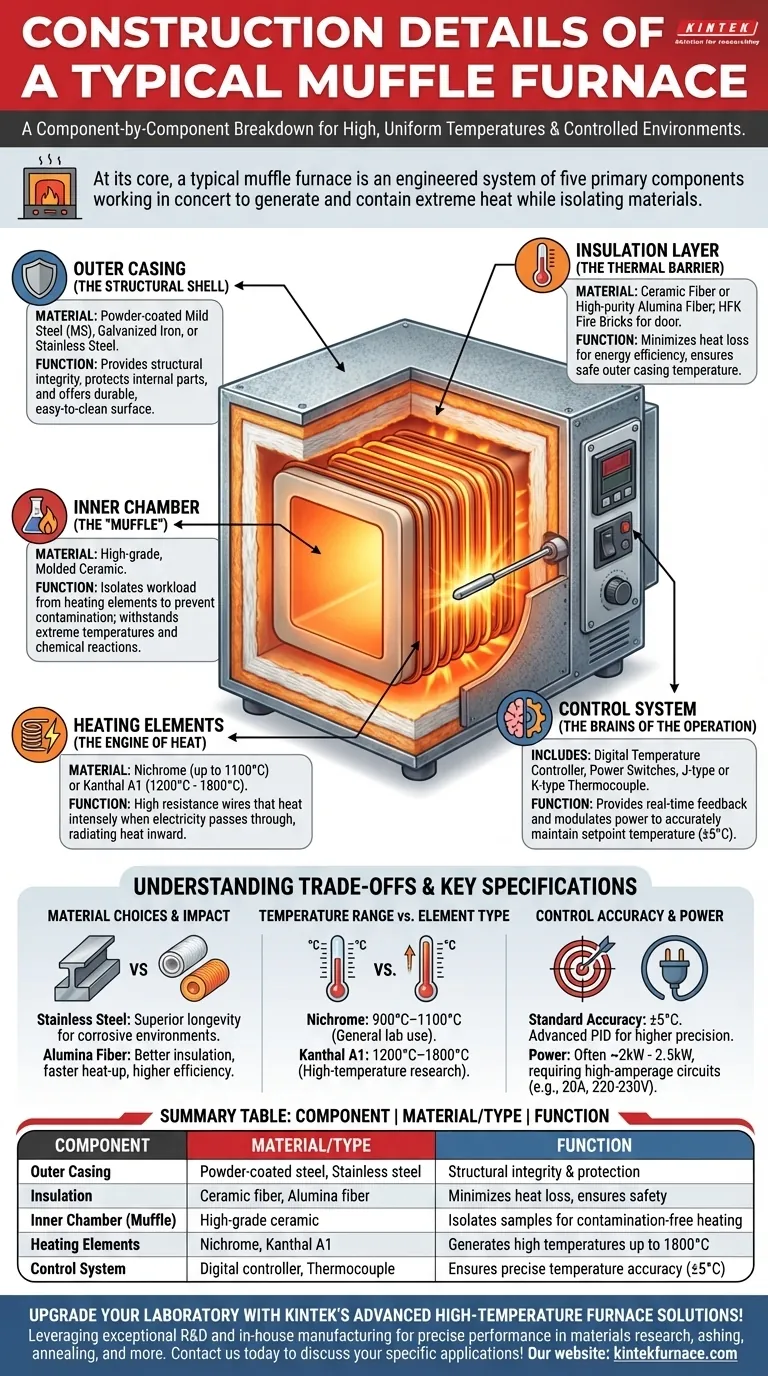

Nel suo nucleo, un tipico forno a muffola è costruito con cinque componenti primari che lavorano in concerto: un involucro esterno strutturale, uno strato isolante altamente efficace, una camera interna in ceramica nota come "muffola", elementi riscaldanti ad alta resistenza e un sistema di controllo preciso della temperatura. Queste parti sono specificamente scelte e disposte per generare temperature estremamente elevate e uniformi, isolando al contempo il materiale riscaldato dal contatto diretto con gli elementi riscaldanti, garantendo un ambiente pulito e controllato.

La costruzione di un forno a muffola non è solo un semplice assemblaggio di parti. È un sistema attentamente ingegnerizzato in cui ogni materiale — dall'involucro in acciaio all'isolamento in fibra ceramica e ai fili riscaldanti in Kanthal — è selezionato per contenere in sicurezza e controllare con precisione il calore estremo per applicazioni scientifiche e industriali.

L'anatomia di un forno a muffola: una suddivisione componente per componente

Per comprendere veramente un forno a muffola, è necessario esaminare come le sue singole parti contribuiscono alla funzione generale di generazione e contenimento del calore.

L'involucro esterno: il guscio strutturale

Lo strato più esterno è tipicamente costruito in acciaio dolce verniciato a polvere (MS) o in lamiera zincata (G.I.). Per le applicazioni che richiedono una maggiore resistenza alla corrosione, viene utilizzato un corpo in acciaio inossidabile.

Questo involucro fornisce integrità strutturale, protegge i componenti interni dall'ambiente di laboratorio e offre una superficie durevole e facile da pulire.

Lo strato isolante: la barriera termica

Tra l'involucro esterno e la camera interna si trova un spesso strato di isolamento. Questo è comunemente realizzato in fibra ceramica o materiale in fibra di allumina ad alta purezza.

Questo isolamento è fondamentale per due motivi. Primo, riduce al minimo la perdita di calore, rendendo il forno efficiente dal punto di vista energetico. In secondo luogo, garantisce che l'involucro esterno rimanga a una temperatura sicura, proteggendo gli operatori dalle ustioni. L'isolamento dello sportello è spesso realizzato con robusti mattoni refrattari HFK.

La camera interna: il cuore del forno

Il componente distintivo è la camera interna, o "muffola", realizzata in materiale ceramico stampato di alta qualità.

Questa camera in ceramica è lo spazio di lavoro in cui vengono posizionati i campioni. Il suo scopo è isolare il carico di lavoro dagli elementi riscaldanti, prevenendo contaminazioni e danni da contatto diretto. La ceramica è scelta per la sua capacità di resistere a temperature estreme e resistere a reazioni chimiche da gas o vapori aggressivi.

Gli elementi riscaldanti: il motore del calore

Il calore è generato da elementi riscaldanti elettrici, tipicamente realizzati con fili ad alta resistenza come Nichrome o Kanthal (A1).

Questi elementi sono avvolti a spirale attorno all'esterno della muffola in ceramica. Quando l'elettricità li attraversa, la loro elevata resistenza li fa scaldare intensamente, irradiando quel calore verso l'interno per aumentare uniformemente la temperatura della camera.

Il sistema di controllo: il cervello dell'operazione

L'intero sistema è gestito da un pannello di controllo. Questo include un regolatore di temperatura digitale, interruttori di alimentazione e lampade indicatrici.

Un sensore di temperatura, tipicamente un termocoppia di tipo J o K, è posizionato all'interno della camera per fornire un feedback sulla temperatura in tempo reale. Il regolatore modula quindi la potenza inviata agli elementi riscaldanti per raggiungere e mantenere con precisione il punto impostato dall'utente.

Comprendere i compromessi e le specifiche chiave

Le prestazioni e il costo di un forno a muffola sono direttamente collegati ai materiali e alle specifiche dei suoi componenti.

Scelte dei materiali e il loro impatto

Un corpo standard in acciaio verniciato a polvere è economico e adatto alla maggior parte delle applicazioni. Un corpo in acciaio inossidabile, tuttavia, offre una longevità superiore ed è essenziale quando si lavora in ambienti corrosivi.

Allo stesso modo, la fibra ceramica standard è efficace, ma la fibra di allumina ad alta purezza fornisce un migliore isolamento, portando a tempi di riscaldamento più rapidi e a una maggiore efficienza energetica, di solito a un prezzo più elevato.

Intervallo di temperatura rispetto al tipo di elemento

La temperatura massima raggiungibile è determinata dagli elementi riscaldanti. Gli elementi in Nichrome sono comuni per i forni che operano fino a 900°C–1100°C.

Per temperature più elevate (da 1200°C a 1800°C), sono necessari elementi più robusti e costosi come Kanthal A1 o altri materiali specializzati.

L'importanza dell'accuratezza del controllo

La maggior parte dei forni standard offre un'accuratezza della temperatura di ±5°C. Ciò è sufficiente per attività generiche come l'incenerimento, l'essiccazione o il trattamento termico di base.

Per ricerche sensibili in metallurgia o scienza dei materiali, potrebbe essere necessaria una maggiore accuratezza, richiedendo un regolatore PID più avanzato e una termocoppia premium.

Dimensioni della camera e requisiti di alimentazione

I modelli da banco comuni presentano dimensioni della camera come 4x4x9 o 6x6x12 pollici e hanno tipicamente una potenza nominale di circa 2 kW o 2,5 kW.

Questo assorbimento di potenza è significativo, richiedendo spesso un circuito dedicato ad alto amperaggio (ad esempio, 20A) su un'alimentazione monofase standard a 220-230V.

Fare la scelta giusta per il tuo obiettivo

Selezionare un forno significa abbinare i suoi dettagli costruttivi al tuo compito specifico.

- Se la tua attenzione principale è l'uso generale di laboratorio (ad esempio, incenerimento, ricottura): Un forno standard con un intervallo di 900°C, elementi in Nichrome e un corpo in acciaio verniciato a polvere è una scelta affidabile ed economica.

- Se la tua attenzione principale è la ricerca di materiali ad alta temperatura (>1100°C): Devi specificare un forno con elementi Kanthal (o migliori) e isolamento in allumina ad alta purezza per garantire prestazioni e longevità.

- Se la tua attenzione principale è lavorare con vapori o materiali corrosivi: Dai priorità a un modello con una muffola in ceramica di alta qualità e un corpo interamente in acciaio inossidabile per prevenire il degrado nel tempo.

Comprendendo come ogni componente contribuisce alla funzione del forno, puoi selezionare con sicurezza uno strumento perfettamente progettato per il tuo obiettivo.

Tabella riassuntiva:

| Componente | Materiale/Tipo | Funzione |

|---|---|---|

| Involucro esterno | Acciaio verniciato a polvere, acciaio inossidabile | Fornisce integrità strutturale e protezione |

| Isolamento | Fibra ceramica, fibra di allumina | Riduce al minimo la perdita di calore e garantisce la sicurezza |

| Camera interna (Muffola) | Ceramica di alta qualità | Isola i campioni per un riscaldamento privo di contaminazioni |

| Elementi riscaldanti | Nichrome, Kanthal A1 | Genera alte temperature fino a 1800°C |

| Sistema di controllo | Regolatore digitale, termocoppia | Garantisce un'accurata precisione della temperatura (±5°C) |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD personalizzati per le tue esigenze specifiche. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per la ricerca sui materiali, l'incenerimento, la ricottura e altro ancora, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente