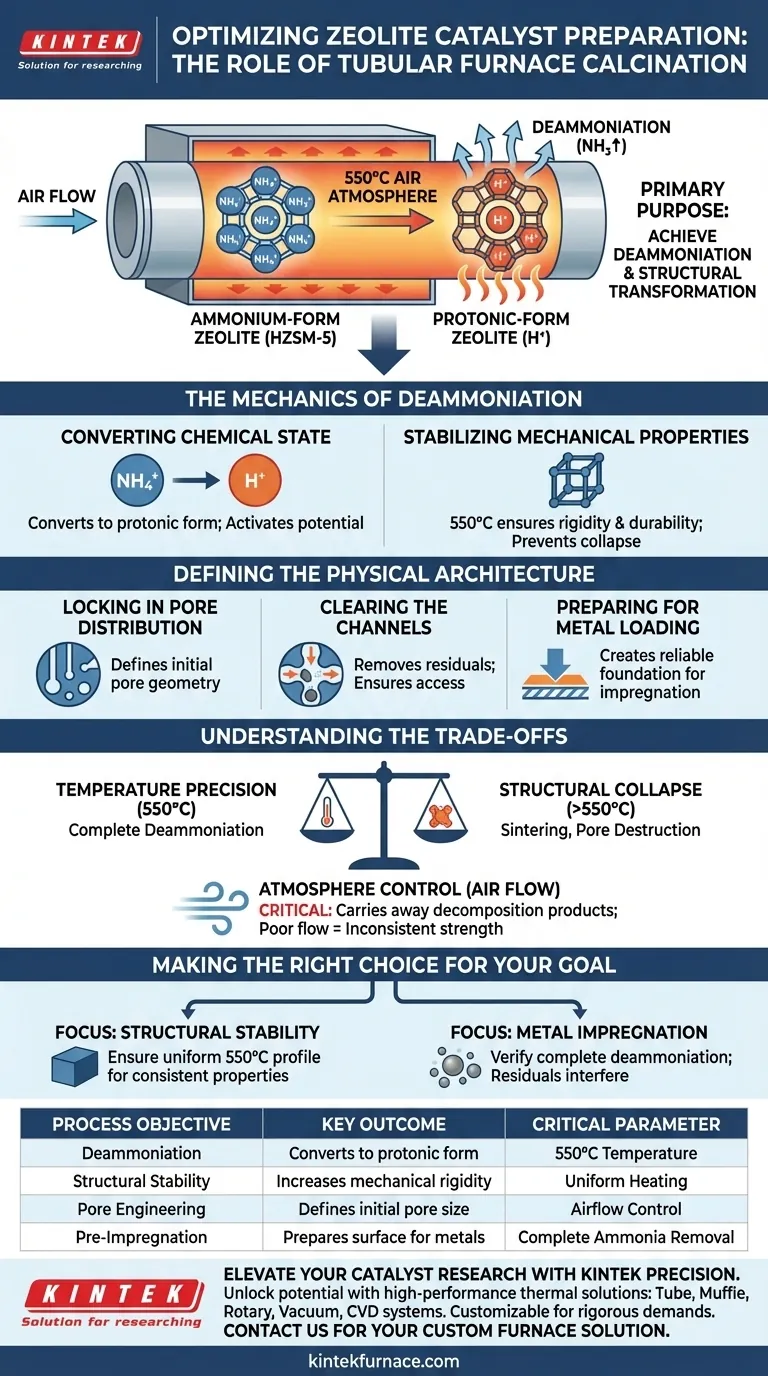

Lo scopo principale dell'utilizzo di un forno tubolare per la calcinazione iniziale delle zeoliti in forma ammonio è ottenere la deammoniazione. Sottoponendo il materiale, come HZSM-5, a 550°C in atmosfera d'aria, il forno facilita la decomposizione termica degli ioni ammonio. Questo passaggio critico stabilizza le proprietà meccaniche della zeolite e definisce rigidamente la dimensione iniziale della distribuzione dei pori.

Concetto chiave La calcinazione iniziale non è semplicemente un passaggio di essiccazione; è una trasformazione strutturale. Converte la zeolite da uno stato precursore a un supporto meccanicamente stabile con un'architettura dei pori definita, stabilendo la base essenziale richiesta per la successiva impregnazione metallica.

La meccanica della deammoniazione

Conversione dello stato chimico

Il forno tubolare fornisce l'energia termica necessaria per guidare la reazione di deammoniazione. Questo processo converte la zeolite in forma ammonio nella sua forma protonica (idrogeno). Questo spostamento chimico è il prerequisito per attivare il potenziale del materiale come supporto catalitico.

Stabilizzazione delle proprietà meccaniche

Secondo i dati tecnici principali, un risultato chiave di questo trattamento termico è la stabilizzazione meccanica. L'ambiente a 550°C garantisce che il reticolo della zeolite diventi rigido e durevole. Senza questa stabilizzazione, il materiale probabilmente mancherebbe dell'integrità fisica per resistere alle fasi di lavorazione successive.

Definizione dell'architettura fisica

Blocco della distribuzione dei pori

L'ambiente termico del forno tubolare fa più che alterare la chimica superficiale; definisce la geometria fisica del catalizzatore. Questo specifico passaggio di calcinazione determina la dimensione iniziale della distribuzione dei pori.

Pulizia dei canali

Sebbene l'obiettivo principale sia la deammoniazione, questo trattamento ad alta temperatura serve anche a pulire i micropori. Come notato nei dati supplementari relativi alla sintesi di zeoliti simili, il trattamento termico aiuta a rimuovere agenti organici residui o blocchi. Ciò garantisce che i canali dei pori siano aperti e accessibili.

Preparazione per il caricamento del metallo

L'obiettivo finale di questa calcinazione iniziale è la preparazione. Fissando la dimensione dei pori e stabilizzando la struttura, il forno crea una base affidabile. Questa certezza strutturale è necessaria per la riuscita impregnazione dei metalli attivi nelle fasi successive della produzione del catalizzatore.

Comprensione dei compromessi

Precisione della temperatura vs. Collasso strutturale

Operare alla temperatura prescritta di 550°C è un equilibrio calcolato. La temperatura deve essere sufficientemente alta per garantire una deammoniazione completa e la rimozione delle impurità. Tuttavia, un calore eccessivo oltre questo obiettivo può portare al collasso del reticolo della zeolite o alla sinterizzazione, che distruggerebbero permanentemente la struttura dei pori e ridurrebbero l'area superficiale.

Controllo dell'atmosfera

Il processo si basa su un'atmosfera d'aria all'interno del forno tubolare. Il flusso e la composizione di questa atmosfera sono fondamentali per allontanare i prodotti di decomposizione (come il gas ammoniaca). Un flusso d'aria inadeguato può portare a una calcinazione incompleta, con conseguente catalizzatore con resistenza meccanica incoerente e pori bloccati.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua preparazione del catalizzatore, concentrati sul risultato specifico di cui hai bisogno dal forno tubolare:

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il forno mantenga un profilo uniforme di 550°C per prevenire shock termici e garantire proprietà meccaniche coerenti in tutto il lotto.

- Se il tuo obiettivo principale è l'impregnazione metallica: Verifica che la deammoniazione completa sia avvenuta, poiché gli ioni ammonio residui interferiranno con l'assorbimento e la distribuzione dei precursori metallici nel passaggio successivo.

Il forno tubolare trasforma la tua zeolite da un composto chimico grezzo in un supporto architettonico di precisione pronto per l'attivazione.

Tabella riassuntiva:

| Obiettivo del processo | Risultato chiave | Parametro critico |

|---|---|---|

| Deammoniazione | Converte la forma ammonio in forma protonica | Temperatura di 550°C |

| Stabilità strutturale | Aumenta la rigidità e la durata meccanica | Riscaldamento uniforme |

| Ingegneria dei pori | Definisce la distribuzione e la dimensione iniziale dei pori | Controllo del flusso d'aria |

| Pre-impregnazione | Prepara la superficie per il caricamento del metallo attivo | Rimozione completa dell'ammoniaca |

Eleva la tua ricerca sui catalizzatori con la precisione KINTEK

Sblocca il pieno potenziale della tua sintesi di zeoliti con le soluzioni termiche ad alte prestazioni di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alta precisione, su misura per le rigorose esigenze della calcinazione dei catalizzatori.

Sia che tu abbia bisogno di stabilizzare le proprietà meccaniche o di garantire una deammoniazione uniforme, i nostri forni da laboratorio personalizzabili forniscono l'accuratezza della temperatura e il controllo atmosferico essenziali per le tue esigenze di ricerca uniche. Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Marco F. Paucar-Sánchez, M.A. Martín‐Lara. Impact of Metal Impregnation of Commercial Zeolites in the Catalytic Pyrolysis of Real Mixture of Post-Consumer Plastic Waste. DOI: 10.3390/catal14030168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è lo scopo dell'introduzione del flusso di azoto in un forno tubolare? Ottimizza la calcinazione del tuo carbone attivo

- Qual è lo scopo specifico dell'inclinazione di un forno a resistenza tubolare durante la sintesi? Massimizzare la resa e la qualità dei cristalli

- Perché un forno tubolare a atmosfera controllata è essenziale per gli ossidi metallici derivati da MOF? Ottieni una pirolisi di precisione

- Quali sono le applicazioni tipiche dei forni a tubi divisi a tre zone?Riscaldamento di precisione per materiali avanzati

- Qual è il ruolo di un forno a tubo sotto vuoto durante la fase finale di trattamento termico dei catalizzatori Fe3O4@CSAC?

- Quando sono nate le fornaci a tubo e cosa ha guidato il loro sviluppo? Scopri la soluzione ingegnerizzata per un calore preciso

- Perché è necessaria una fornace a tubi ad alto vuoto per la sinterizzazione di compositi di alluminio? Ottenere purezza e densità superiori

- Come fa la sonda di iniezione in un forno a tubo a caduta a garantire un elevato tasso di riscaldamento? Simulare la pirolisi industriale con competenza