Le prime fornaci a tubo sono emerse all'inizio del XX secolo, sviluppate per risolvere un problema pressante che ostacolava il progresso scientifico e industriale. La loro creazione è stata guidata direttamente dalla crescente domanda di ambienti ad alta temperatura precisi, uniformi e a controllo atmosferico, che i metodi di riscaldamento più antichi non potevano fornire.

Lo sviluppo della fornace a tubo non fu un mero miglioramento incrementale; fu un cambiamento fondamentale. Spostò la lavorazione termica da un'arte di forza bruta a una scienza controllabile, consentendo la creazione e l'analisi di materiali che prima erano impossibili da studiare.

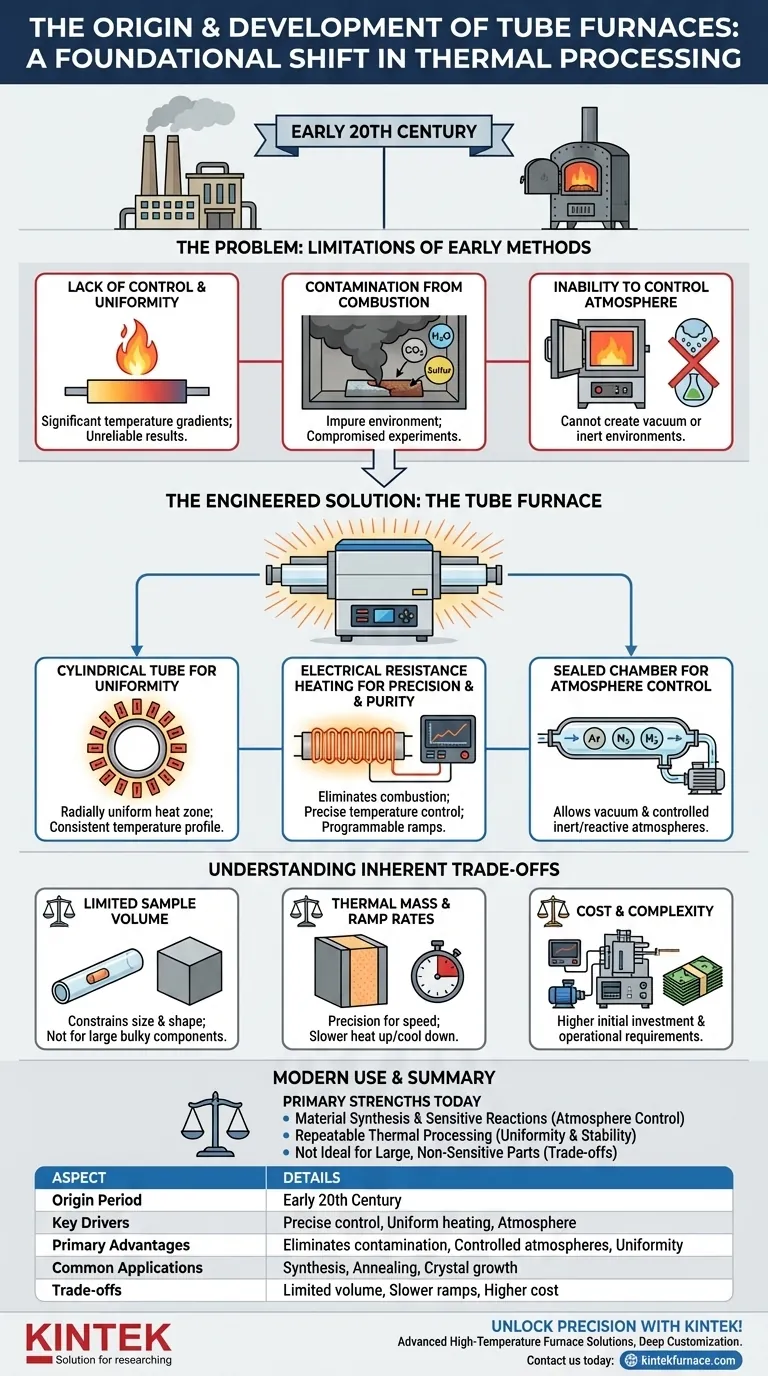

Il problema: Limiti dei primi metodi di riscaldamento

Prima dell'avvento della moderna fornace a tubo, il riscaldamento dei materiali per la ricerca o i processi industriali era un affare impreciso e spesso "sporco". I metodi disponibili, tipicamente basati sulla combustione diretta, presentavano ostacoli significativi al progresso scientifico.

Mancanza di controllo e uniformità della temperatura

Il riscaldamento iniziale si basava su fiamme libere o semplici forni a combustione. Questi metodi creavano significativi gradienti di temperatura, il che significava che una parte di un campione poteva essere molto più calda di un'altra. Questa mancanza di uniformità rendeva quasi impossibili esperimenti ripetibili e una produzione affidabile.

Contaminazione da combustione

Il riscaldamento con gas, olio o carbone introduce sottoprodotti della combustione direttamente nella camera di riscaldamento. Questi gas reattivi (come anidride carbonica, vapore acqueo e composti di zolfo) potevano contaminare o reagire involontariamente con il materiale in lavorazione, compromettendo l'integrità degli esperimenti e la purezza dei prodotti.

Incapacità di controllare l'atmosfera

Molti processi moderni sui materiali, come la ricottura o la crescita di cristalli, richiedono un'atmosfera specifica, sia un vuoto che un gas inerte come l'argon. I sistemi basati sulla combustione non potevano fornire questo ambiente controllato, limitando gravemente l'ambito della ricerca sui materiali.

La fornace a tubo come soluzione ingegnerizzata

La fornace a tubo è stata progettata specificamente per superare queste tre limitazioni fondamentali. Il suo design è una risposta diretta alle esigenze di precisione, purezza e controllo atmosferico.

Il tubo cilindrico per l'uniformità

Il cuore del design è un tubo ceramico o metallico che contiene il campione. Gli elementi riscaldanti sono posizionati simmetricamente attorno a questo tubo, creando una zona di calore radialmente uniforme. Questa geometria è di gran lunga superiore a un semplice forno a cassetta per ottenere un profilo di temperatura costante lungo la lunghezza del campione.

Riscaldamento a resistenza elettrica per precisione e purezza

L'ascesa dell'elettricità affidabile all'inizio del XX secolo fu il fattore abilitante chiave. Utilizzando elementi riscaldanti a resistenza elettrica (come il nichelcromo o, più tardi, il carburo di silicio), i progettisti di forni eliminarono completamente la combustione. Questo risolse immediatamente il problema della contaminazione.

Inoltre, la corrente elettrica può essere controllata con incredibile precisione. Ciò ha permesso temperature di setpoint stabili e rampe di riscaldamento e raffreddamento programmabili, la vera definizione di controllo termico preciso.

La camera sigillata per il controllo dell'atmosfera

Un tubo può essere facilmente sigillato a entrambe le estremità. Questa caratteristica di design semplice ma profonda consente le due funzioni più critiche nella moderna lavorazione dei materiali: creare il vuoto per rimuovere i contaminanti atmosferici e introdurre un gas di processo specifico (ad esempio, azoto, idrogeno, argon) per creare un ambiente controllato, reattivo o inerte.

Comprendere i compromessi intrinseci

Sebbene rivoluzionario, il design della fornace a tubo è ottimizzato per uno scopo specifico, il che introduce compromessi pratici. Comprendere questi aspetti è fondamentale per utilizzare correttamente l'apparecchiatura.

Volume limitato del campione

La caratteristica distintiva di una fornace a tubo, il tubo, limita anche le dimensioni e la forma del campione. Per la lavorazione di componenti grandi o voluminosi, una fornace a cassetta è spesso una scelta più pratica, anche se potrebbe sacrificare una certa uniformità di temperatura.

Massa termica e velocità di rampa

L'isolamento pesante necessario per raggiungere temperature elevate e un'eccellente stabilità conferisce alla fornace una massa termica significativa. Ciò significa che le fornaci a tubo generalmente non possono riscaldarsi o raffreddarsi rapidamente come altri sistemi. Il compromesso è la precisione in cambio della velocità.

Costo e complessità

Un sistema progettato per alta precisione e controllo atmosferico è intrinsecamente più complesso e costoso di un semplice forno. La necessità di controllori di temperatura, pompe per vuoto e sistemi di flusso di gas aumenta il costo complessivo e i requisiti operativi.

Come questa storia informa l'uso moderno

I fattori storici che hanno guidato lo sviluppo della fornace a tubo si correlano direttamente ai motivi per cui ne scegliereste una oggi. I problemi originali che è stata progettata per risolvere – precisione, purezza e controllo dell'atmosfera – rimangono i suoi punti di forza principali.

- Se il vostro obiettivo principale è la sintesi di materiali o reazioni chimiche sensibili: L'impareggiabile controllo dell'atmosfera della fornace a tubo è il motivo per sceglierla.

- Se il vostro obiettivo principale è la lavorazione termica ripetibile come la ricottura o la tempra: L'eccellente uniformità e stabilità della temperatura assicurano che ogni ciclo sia identico.

- Se il vostro obiettivo principale è semplicemente riscaldare parti grandi e non sensibili: I compromessi in termini di volume del campione e costi suggeriscono che un forno a cassetta o a convezione più semplice potrebbe essere uno strumento migliore per il lavoro.

Comprendere la sua origine rivela la fornace a tubo non solo come un altro riscaldatore, ma come uno strumento appositamente costruito che ha aperto la porta alla moderna scienza dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Periodo di origine | Inizio del XX secolo |

| Fattori chiave | Domanda di controllo preciso della temperatura, riscaldamento uniforme e controllo atmosferico |

| Vantaggi principali | Elimina la contaminazione, consente atmosfere controllate, garantisce l'uniformità della temperatura |

| Applicazioni comuni | Sintesi di materiali, ricottura, crescita di cristalli, lavorazione termica |

| Compromessi | Volume limitato del campione, velocità di rampa più lente, costi e complessità maggiori |

Sblocca la precisione nel tuo laboratorio con le fornaci a tubo avanzate di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di fornaci ad alta temperatura. La nostra linea di prodotti, che include fornaci a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di un controllo preciso della temperatura, di un riscaldamento uniforme o di ambienti atmosferici specializzati per la sintesi dei materiali e la lavorazione termica, KINTEK offre soluzioni affidabili e su misura che migliorano l'efficienza e la precisione nella tua ricerca.

Contattaci oggi per discutere come le nostre fornaci a tubo possono promuovere i tuoi progressi scientifici e soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione