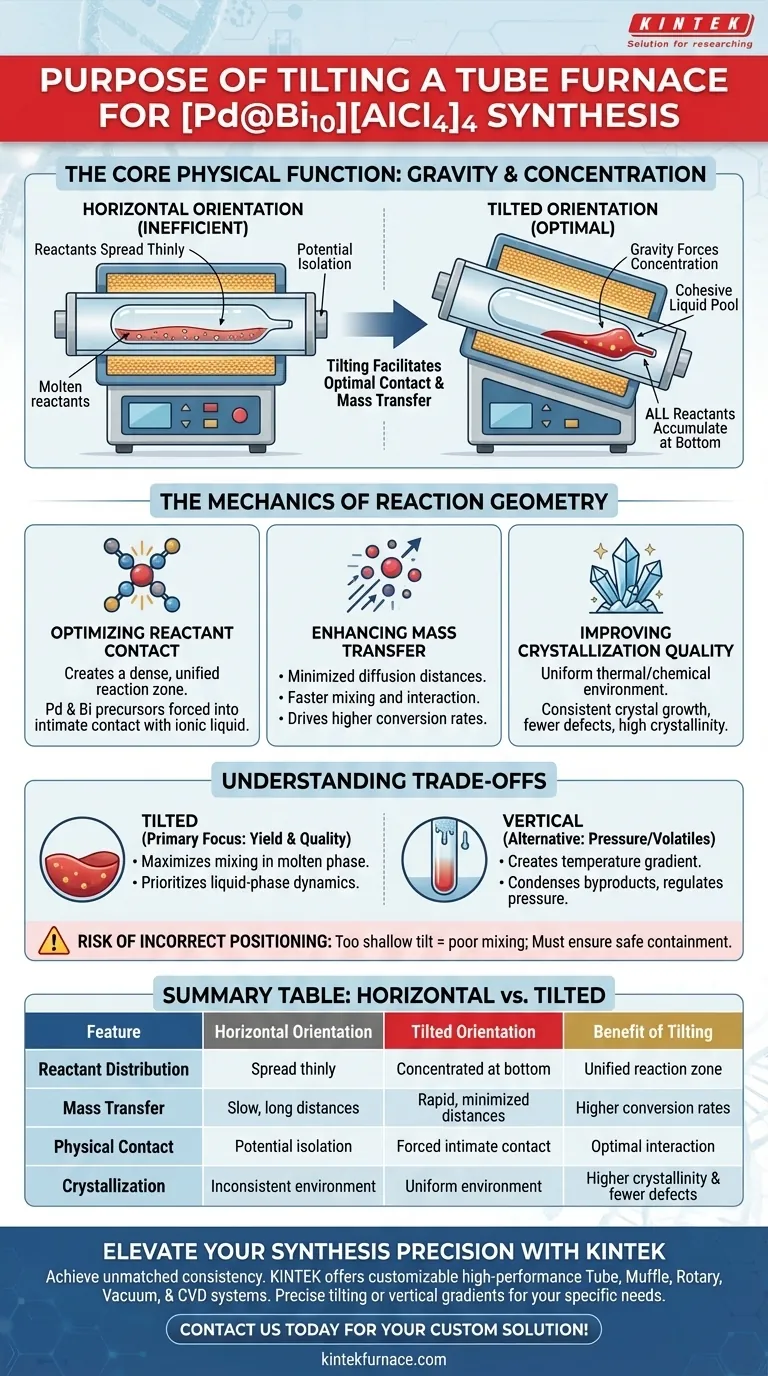

L'inclinazione del forno a resistenza tubolare svolge una funzione fisica critica: utilizza la gravità per forzare tutti i reagenti—in particolare PdCl2, Bi, BiCl3 e precursori di liquidi ionici—ad accumularsi sul fondo dell'ampolla una volta che raggiungono uno stato fuso. Questa concentrazione di materiale impedisce ai reagenti di spargersi sottilmente lungo la lunghezza del tubo, assicurando che rimangano in un pool liquido coeso.

Raccogliendo i reagenti fusi in un unico volume concentrato, l'inclinazione facilita il contatto fisico ottimale e il trasferimento di massa all'interno del liquido ionico. Ciò guida direttamente tassi di conversione più elevati e una qualità di cristallizzazione superiore nel prodotto cluster finale.

La meccanica della geometria della reazione

Ottimizzazione del contatto dei reagenti

Nella sintesi di cluster [Pd@Bi10][AlCl4]4, l'ambiente di reazione è multifase, coinvolgendo solidi che si trasformano in un liquido ionico fuso.

Se il forno fosse perfettamente orizzontale, i reagenti liquefatti si spargerebbero sulla superficie inferiore dell'ampolla.

Ciò aumenta l'area superficiale ma riduce drasticamente la profondità del liquido, potenzialmente isolando i reagenti l'uno dall'altro.

Introducendo una leggera inclinazione, si assicura che tutti i componenti scivolino nel punto più basso dell'ampolla.

Ciò crea una zona di reazione densa e unificata in cui i precursori di palladio e bismuto sono forzati in stretto contatto con il solvente liquido ionico.

Miglioramento del trasferimento di massa

La sintesi chimica nei liquidi ionici si basa pesantemente sul trasferimento di massa—il movimento delle molecole all'interno del fluido per reagire tra loro.

Quando i reagenti sono raggruppati sul fondo a causa dell'inclinazione, le distanze di diffusione tra le specie reagenti sono minimizzate.

Questa prossimità consente un miscelamento e un'interazione più efficienti rispetto a un film liquido sottile e allungato.

Di conseguenza, la reazione procede più vigorosamente, portando a un tasso di conversione più elevato delle materie prime nel cluster desiderato.

Miglioramento della qualità della cristallizzazione

La formazione di cristalli di alta qualità richiede un ambiente stabile e uniforme in cui la nucleazione possa avvenire senza interruzioni.

Una miscela di reazione raggruppata crea un ambiente termico e chimico uniforme.

Questa omogeneità garantisce che la crescita dei cristalli sia coerente, riducendo i difetti e promuovendo la formazione di prodotti monofase ad alta cristallinità.

Comprensione dei compromessi

Inclinazione vs. Allineamento verticale

Mentre l'inclinazione è ideale per miscelare fasi fuse, è importante capire come contrasta con altre configurazioni discusse nella sintesi ad alta temperatura.

Un allineamento verticale viene spesso utilizzato per creare un gradiente di temperatura distinto.

Nei setup verticali, la parte superiore del tubo viene mantenuta fredda per consentire la condensazione dei sottoprodotti volatili, regolando efficacemente la pressione interna e prevenendo esplosioni.

Il rischio di posizionamento errato

La configurazione inclinata privilegia la dinamica della reazione in fase liquida rispetto alla gestione della condensazione in fase gassosa presente nei setup verticali.

Tuttavia, se l'inclinazione è troppo debole, si rischia il "problema orizzontale" di una miscelazione scarsa.

Al contrario, l'inclinazione deve comunque consentire il contenimento sicuro della fusione senza compromettere l'integrità strutturale dell'ampolla o l'uniformità del riscaldamento del forno.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo dei cluster [Pd@Bi10][AlCl4]4, è necessario allineare la configurazione del forno con i requisiti specifici del processo.

- Se il tuo obiettivo principale è massimizzare la resa e la qualità dei cristalli: Assicurati una leggera inclinazione per concentrare il liquido ionico fuso e i precursori sul fondo dell'ampolla, facilitando una miscelazione completa.

- Se il tuo obiettivo principale è gestire l'alta pressione interna o i volatili: Considera come un orientamento verticale (o una zona fredda distinta nel tuo setup inclinato) può aiutare a condensare i sottoprodotti e regolare la pressione.

In definitiva, l'inclinazione è una semplice ma vitale ottimizzazione geometrica che trasforma una miscela dispersa in un sistema altamente reattivo e coeso.

Tabella riassuntiva:

| Caratteristica | Orientamento orizzontale | Orientamento inclinato | Vantaggio dell'inclinazione |

|---|---|---|---|

| Distribuzione dei reagenti | Sparsi sottilmente lungo la lunghezza del tubo | Concentrati sul fondo dell'ampolla | Garantisce una zona di reazione densa e unificata |

| Trasferimento di massa | Lento (lunghe distanze di diffusione) | Rapido (distanze minimizzate) | Guida tassi di conversione più elevati |

| Contatto fisico | Potenziale isolamento dei precursori | Contatto intimo forzato | Interazione ottimale nel liquido ionico |

| Cristallizzazione | Ambiente termico incoerente | Ambiente termico/chimico uniforme | Maggiore cristallinità e meno difetti |

Eleva la precisione della tua sintesi con KINTEK

Ottieni una coerenza senza pari nella tua ricerca chimica. Supportato da R&D e produzione esperti, KINTEK offre sistemi ad alte prestazioni Tubolari, Muffole, Rotativi, Sottovuoto e CVD—tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di geometria e temperatura. Sia che tu abbia bisogno di meccanismi di inclinazione precisi per la sintesi di cluster o di gradienti verticali per la gestione dei volatili, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica di cui il tuo lavoro ha bisogno.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno tubolare ad alta temperatura per l'ossidazione dei wafer di silicio? Ottimizza la tua produzione di nanoparticelle di cobalto

- Quali progressi recenti sono stati fatti nella tecnologia dei forni a tubo da 70 mm? Scopri le innovazioni in precisione e automazione

- Come varia la quantità di materiale lavorato tra i forni tubolari rotanti a lotto e continui? Ottimizza la tua produzione in modo efficiente

- Perché è necessario un ambiente di argon ad alta purezza in un forno tubolare ad alta temperatura per scaffold ceramici?

- Quali caratteristiche tecniche rendono una fornace tubolare orizzontale da laboratorio un dispositivo di reazione ideale per studi su fanghi oleosi?

- Quale ruolo svolge un forno tubolare ad alto vuoto nella carbonizzazione TF-COF? Trasforma i materiali con calore di precisione

- Quali processi comuni sono abilitati dai forni a tubo? Sblocca una lavorazione termica precisa per il tuo laboratorio

- Quali condizioni fisiche sono fornite da un forno tubolare da laboratorio per la formazione di film sottili cristallini di Sb-Ge-Se?