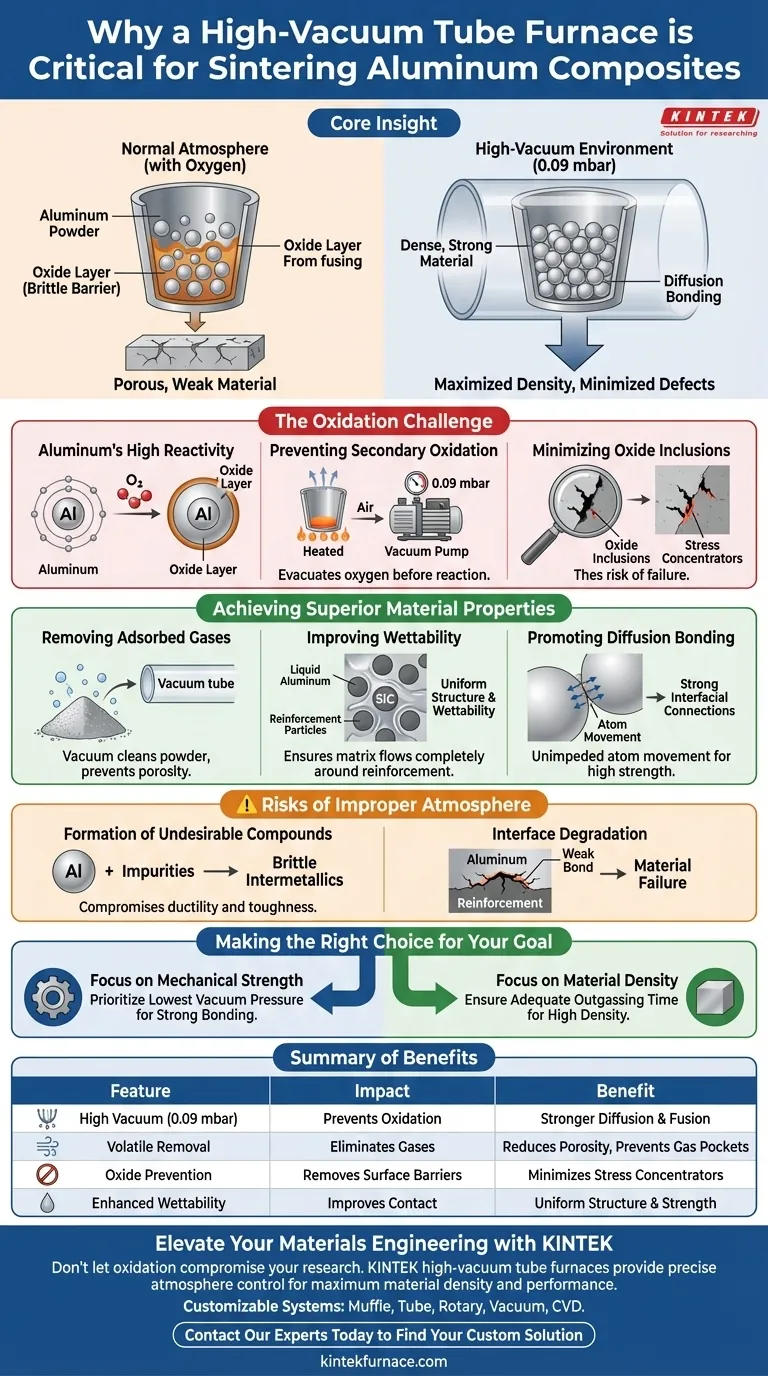

Una fornace a tubi ad alto vuoto è essenziale per la sinterizzazione di compositi a base di alluminio perché l'alluminio è estremamente reattivo all'ossigeno. Mantenendo un ambiente di pressione tipicamente intorno a 0,09 mbar, la fornace impedisce alle superfici delle polveri di alluminio di subire un'ossidazione secondaria durante la lavorazione ad alta temperatura. Ciò consente un efficace legame per diffusione tra le particelle, con conseguente materiale più denso e meccanicamente più resistente.

Concetto chiave: Il ruolo principale del vuoto è creare un ambiente chimico incontaminato che rimuove i contaminanti volatili e previene la formazione di fragili barriere ossidate. Ciò garantisce che la matrice di alluminio possa legarsi fisicamente con i materiali di rinforzo, massimizzando la densità e minimizzando i difetti strutturali.

La sfida critica dell'ossidazione

Elevata reattività dell'alluminio

L'alluminio ha una naturale affinità per l'ossigeno. Se esposta al calore in un'atmosfera standard, la polvere di alluminio reagisce istantaneamente formando uno strato di ossido duro e stabile sulla sua superficie.

Prevenire l'ossidazione secondaria

È necessario un ambiente ad alto vuoto per arrestare questa "ossidazione secondaria". Anche tracce di ossigeno possono creare strati barriera che impediscono alle particelle metalliche di fondersi.

Operando a pressioni estremamente basse (ad es. 0,09 mbar), la fornace assicura che l'ossigeno venga evacuato prima che possa reagire con le superfici di alluminio riscaldate.

Minimizzare le inclusioni di ossido

Se si verifica l'ossidazione, le inclusioni di ossido rimangono intrappolate all'interno del materiale. Queste inclusioni agiscono come concentratori di stress, degradando significativamente le proprietà meccaniche finali del composito.

Ottenere proprietà dei materiali superiori

Rimozione dei gas adsorbiti

Oltre all'ossigeno, i materiali in polvere grezza contengono spesso gas adsorbiti e altre impurità volatili sulle loro superfici.

Il sistema a vuoto "pulisce" efficacemente la polvere aspirando questi volatili all'aumentare della temperatura. Ciò impedisce la formazione di sacche di gas all'interno della parte sinterizzata, che altrimenti porterebbero a porosità e debolezza.

Migliorare la bagnabilità

Per i materiali compositi, la matrice di alluminio deve legarsi a una fase di rinforzo, come il carburo di silicio (SiC).

Un'atmosfera pulita e trattata sottovuoto migliora la bagnabilità tra l'alluminio liquido o semisolido e le particelle di rinforzo. Ciò garantisce che la matrice fluisca completamente attorno al rinforzo, creando una struttura uniforme.

Promuovere il legame per diffusione

La sinterizzazione si basa sulla diffusione: il movimento degli atomi attraverso i confini delle particelle per fonderle insieme.

Gli strati di ossido agiscono come un muro che arresta questo movimento. Prevenendo l'ossidazione, l'ambiente a vuoto facilita un legame per diffusione senza ostacoli, portando a forti connessioni interfacciali e ad alta densità del materiale.

Comprendere i rischi di un'atmosfera impropria

Formazione di composti indesiderati

Senza un vuoto controllato, l'equilibrio chimico del processo di sinterizzazione cambia. Ciò può portare alla formazione di indesiderati composti intermetallici.

Questi composti fragili possono compromettere la duttilità e la tenacità del composito. Una fornace ad alto vuoto ne minimizza la formazione, preservando le caratteristiche previste della lega.

Degrado dell'interfaccia

Se l'interfaccia tra l'alluminio e il rinforzo è contaminata da ossidi o gas, il legame sarà debole. Sotto stress, il materiale probabilmente fallirà a queste interfacce piuttosto che sfruttare la resistenza del rinforzo.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo di sinterizzazione, allinea le impostazioni della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al raggiungimento della pressione di vuoto più bassa possibile per eliminare gli strati di ossido che inibiscono un forte legame interfacciale.

- Se il tuo obiettivo principale è la densità del materiale: Assicurati che il profilo di riscaldamento includa un tempo adeguato sotto vuoto per degasare completamente i volatili adsorbiti prima che venga raggiunta la temperatura di sinterizzazione.

La fornace a tubi ad alto vuoto non è semplicemente un dispositivo di riscaldamento; è uno strumento critico di controllo del processo che garantisce la purezza chimica necessaria per ingegnerizzare compositi di alluminio ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sinterizzazione dell'alluminio | Beneficio per il materiale composito |

|---|---|---|

| Alto vuoto (0,09 mbar) | Previene l'ossidazione secondaria | Legame per diffusione e fusione delle particelle più forti |

| Rimozione dei volatili | Elimina i gas adsorbiti | Riduce la porosità e previene le sacche di gas interne |

| Prevenzione dell'ossido | Rimuove fragili barriere superficiali | Minimizza i concentratori di stress e le inclusioni |

| Bagnabilità migliorata | Migliora il contatto matrice-rinforzo | Struttura uniforme con superiore resistenza interfacciale |

Eleva la tua ingegneria dei materiali con KINTEK

Non lasciare che l'ossidazione comprometta la qualità della tua ricerca o produzione. Le fornaci a tubi ad alto vuoto di KINTEK sono progettate specificamente per le rigorose esigenze della sinterizzazione di compositi a base di alluminio, fornendo il controllo preciso dell'atmosfera necessario per ottenere la massima densità del materiale e prestazioni meccaniche.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Collabora con KINTEK per garantire che ogni ciclo di sinterizzazione offra risultati impeccabili.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Palak H. Desai, Bharati Rehani. Aluminium-Nano Ceria-Fly Ash Hybrid Composite Prepared by High Energy Milling. DOI: 10.21608/jesaun.2025.394241.1558

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono le caratteristiche chiave dei forni a tubo? Sblocca la precisione nella lavorazione ad alta temperatura

- In quali campi e per quali processi vengono ampiamente utilizzati i forni a tubo verticale? Sblocca la lavorazione di precisione dei materiali

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione dei derivati MXene in N-TiO2@NC? Sblocca la sintesi di precisione

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto per la pirolisi della biomassa? Ottimizzare le prestazioni dell'elettrocatalizzatore

- Qual è lo scopo dell'utilizzo di un forno tubolare verticale di grado industriale nel recupero del fosforo? Simulazione ad alta fedeltà

- Qual è il ruolo di un forno a sinterizzazione tubolare nell'attivazione dei materiali carboniosi? Guida esperta all'attivazione con CO2

- Quali sono i vantaggi di una fornace tubolare orizzontale? Ottieni un controllo termico preciso e versatilità

- In che modo un forno tubolare contribuisce alla fase di attivazione chimica della produzione di carbone attivo? Approfondimenti degli esperti