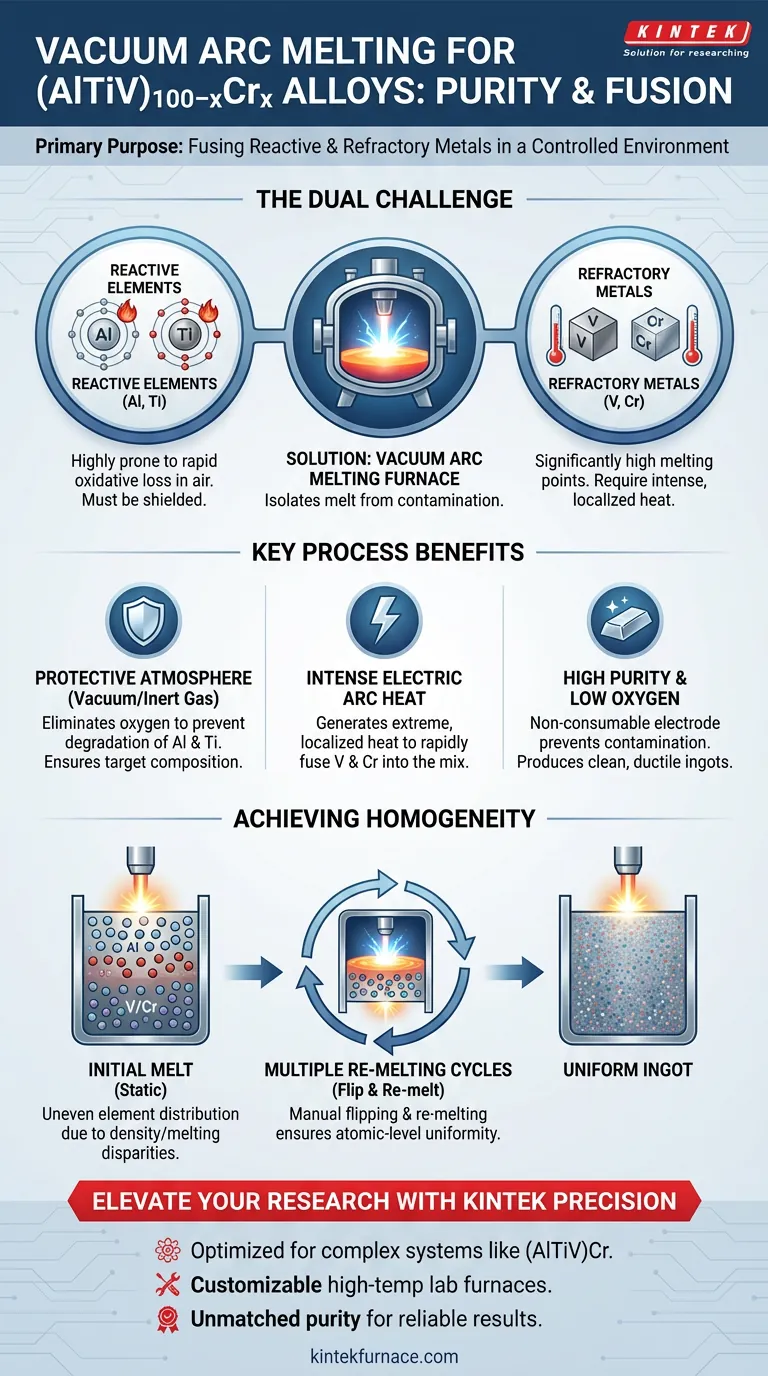

Lo scopo principale dell'utilizzo di un forno ad arco sotto vuoto per le leghe (AlTiV)100−xCrx è generare il calore intenso e localizzato necessario per fondere metalli refrattari come vanadio e cromo, mantenendo al contempo un ambiente rigorosamente controllato per prevenire il degrado degli elementi reattivi.

Nello specifico, questo processo utilizza un'atmosfera di vuoto o di gas inerte per eliminare l'ossigeno, il che è fondamentale per prevenire la rapida perdita ossidativa di alluminio e titanio. Ciò garantisce che l'ingotto finale mantenga la sua composizione chimica prevista e raggiunga un'elevata purezza.

Concetto Chiave Il forno ad arco sotto vuoto risolve la duplice sfida di fondere metalli ad alto punto di fusione (V, Cr) senza distruggere componenti altamente reattivi (Al, Ti). Serve come strumento fondamentale per produrre lingotti a basso contenuto di ossigeno e ad alta purezza, isolando la fusione dalla contaminazione atmosferica.

Il Ruolo Critico dell'Ambiente e del Calore

Prevenire la Perdita Ossidativa

Il sistema (AlTiV)100−xCrx contiene alluminio (Al) e titanio (Ti). Questi elementi sono classificati come metalli "attivi".

Se esposti all'ossigeno a temperature di fusione, Al e Ti si ossidano quasi istantaneamente. Ciò si traduce in una "perdita ossidativa", in cui la quantità effettiva di metallo utile nella lega scende al di sotto della composizione target.

Il forno ad arco sotto vuoto mitiga questo problema operando in alto vuoto o in un'atmosfera protettiva di gas inerte (come l'argon). Questo ambiente protegge efficacemente gli elementi attivi, garantendo che rimangano metallici anziché trasformarsi in fragili impurità ossidate.

Superare gli Alti Punti di Fusione

Questa specifica lega ad alta entropia include vanadio (V) e cromo (Cr). Questi metalli hanno punti di fusione significativamente più alti dell'alluminio.

I forni standard spesso faticano a fondere questi elementi refrattari abbastanza rapidamente da impedire l'evaporazione degli elementi a punto di fusione più basso.

L'arco elettrico genera un calore estremo e localizzato. Ciò consente la rapida fusione dell'intero mix — Al, Ti, V e Cr — garantendo che i componenti ad alto punto di fusione siano completamente integrati nella massa fusa liquida.

Garantire Purezza e Qualità

Il Ruolo degli Elettrodi Non Consumabili

Per ottenere un lingotto di "alta purezza", è fondamentale evitare di introdurre materiali estranei durante il processo di fusione.

I forni ad arco sotto vuoto impiegano tipicamente elettrodi non consumabili (spesso tungsteno). Poiché l'elettrodo stesso non si fonde nella massa, elimina una comune fonte di contaminazione riscontrata in altri metodi di fusione.

Ottenere Lingotti a Basso Contenuto di Ossigeno

L'ossigeno è il nemico della duttilità nelle leghe ad alta entropia. Un alto contenuto di ossigeno porta spesso alla formazione di fasi impure fragili.

Combinando l'ambiente sotto vuoto con il design dell'elettrodo non consumabile, il forno produce lingotti con livelli di ossigeno eccezionalmente bassi. Ciò fornisce una base pulita per studiare le proprietà meccaniche della lega.

Comprendere i Compromessi

Mentre il forno ad arco sotto vuoto è eccellente per la purezza e la generazione di calore, presenta una sfida per quanto riguarda l'omogeneità.

La Sfida dell'Omogeneità

A differenza della fusione a induzione, che agita naturalmente il metallo elettromagneticamente, la fusione ad arco è un processo più statico.

La semplice fusione dei componenti una sola volta spesso si traduce in una distribuzione non uniforme degli elementi, specialmente quando c'è una disparità di densità e punti di fusione tra Al (leggero, bassa fusione) e V/Cr (pesante, alta fusione).

La Necessità di Ri-fusione

Per risolvere il problema dell'omogeneità, il processo richiede cicli di fusione multipli.

Gli operatori devono capovolgere (invertire) il lingotto e rifonderlo più volte. Questo intervento manuale è necessario per garantire una distribuzione uniforme degli elementi a livello atomico in tutta la lega. Senza questo passaggio, il lingotto potrebbe presentare regioni segregate, rendendo inaffidabili i dati sulle prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua lega (AlTiV)100−xCrx, devi adattare la tua procedura alle capacità del forno.

- Se il tuo obiettivo principale è l'Accuratezza Composizionale: controlla rigorosamente la pressione del vuoto o del gas inerte per prevenire la volatilizzazione o l'ossidazione di Alluminio e Titanio.

- Se il tuo obiettivo principale è l'Uniformità Microstrutturale: ordina cicli di ri-fusione multipli (capovolgendo il lingotto) per compensare la mancanza di agitazione elettromagnetica.

Sfruttando l'elevato calore e l'atmosfera protettiva del forno ad arco sotto vuoto, stabilisci le basi essenziali per una lega ad alta entropia leggera e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio per le Leghe (AlTiV)100−xCrx |

|---|---|

| Atmosfera di Vuoto/Inerte | Previene la perdita ossidativa di Alluminio e Titanio reattivi |

| Arco Elettrico ad Alta Intensità | Fonde rapidamente metalli refrattari ad alto punto di fusione (V, Cr) |

| Elettrodo Non Consumabile | Elimina la contaminazione per la produzione di lingotti ad alta purezza |

| Cicli di Ri-fusione Multipli | Supera le sfide di omogeneità per una distribuzione uniforme degli elementi |

| Ambiente a Basso Contenuto di Ossigeno | Migliora la duttilità riducendo la formazione di fasi ossidate fragili |

Migliora la Tua Ricerca sulle Leghe con KINTEK Precision

Ottenere il perfetto equilibrio tra purezza e omogeneità nelle leghe ad alta entropia richiede attrezzature di livello mondiale. KINTEK fornisce sistemi di fusione ad arco sotto vuoto, forni a muffola e sistemi CVD leader del settore, progettati per gestire facilmente metalli reattivi e refrattari.

Perché scegliere KINTEK?

- R&S Esperta: Ottimizzato per sistemi di leghe complesse come (AlTiV)Cr.

- Soluzioni Personalizzabili: Forni da laboratorio ad alta temperatura su misura per esigenze di materiali uniche.

- Purezza Ineguagliabile: Progettato per minimizzare la contaminazione da ossigeno e massimizzare le prestazioni.

Pronto a perfezionare il tuo processo di fusione? Contatta oggi i nostri esperti tecnici per trovare il forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Corrosion-Wear Mechanism of (AlTiV)100−xCrx Lightweight High-Entropy Alloy in the 3.5 wt.% NaCl Solution. DOI: 10.3390/ma18112670

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per le polveri ceramiche? Preservare purezza e sinterizzabilità

- Quale ruolo svolgono i forni a vuoto nella metallurgia delle polveri? Ottenere parti metalliche dense e di elevata purezza

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Perché un forno sottovuoto o un forno di essiccazione è essenziale per gli esperimenti di riutilizzo dei catalizzatori? Garantire dati affidabili sui catalizzatori riciclati

- Come le apparecchiature per il trattamento termico sotto vuoto prevengono l'effetto guscio d'uovo? Soluzioni Duplex Avanzate per la Durabilità Superficiale

- Qual è la funzione di un forno di ricottura sottovuoto per film sottili di Cu/CuFeO2/CZTS? Miglioramento delle eterogiunzioni delle celle solari

- Come fanno le apparecchiature di sinterizzazione a microonde a ottenere un riscaldamento efficiente? Sbloccare la densificazione rapida di film sottili di elettrolita BCZY

- Quali sono i vantaggi dei forni sottovuoto a parete calda? Costi inferiori, evacuazione più rapida per il tuo laboratorio