Quando si sceglie un forno sottovuoto, il design della camera di riscaldamento è un punto decisionale critico. Un forno sottovuoto a parete calda offre vantaggi distinti, incentrati principalmente su costi di produzione inferiori e maggiore efficienza nel raggiungimento del vuoto. Poiché l'area riscaldata è una storta più piccola e autonoma, può essere evacuata più rapidamente con pompe più piccole rispetto alla sua controparte a parete fredda.

La decisione fondamentale tra un forno a parete calda e uno a parete fredda non riguarda quale sia universalmente superiore, ma quale sia lo strumento corretto per il lavoro. I design a parete calda offrono una soluzione economica ed efficiente per processi a bassa temperatura, mentre i forni a parete fredda sono costruiti per applicazioni ad alte prestazioni e ad alta temperatura.

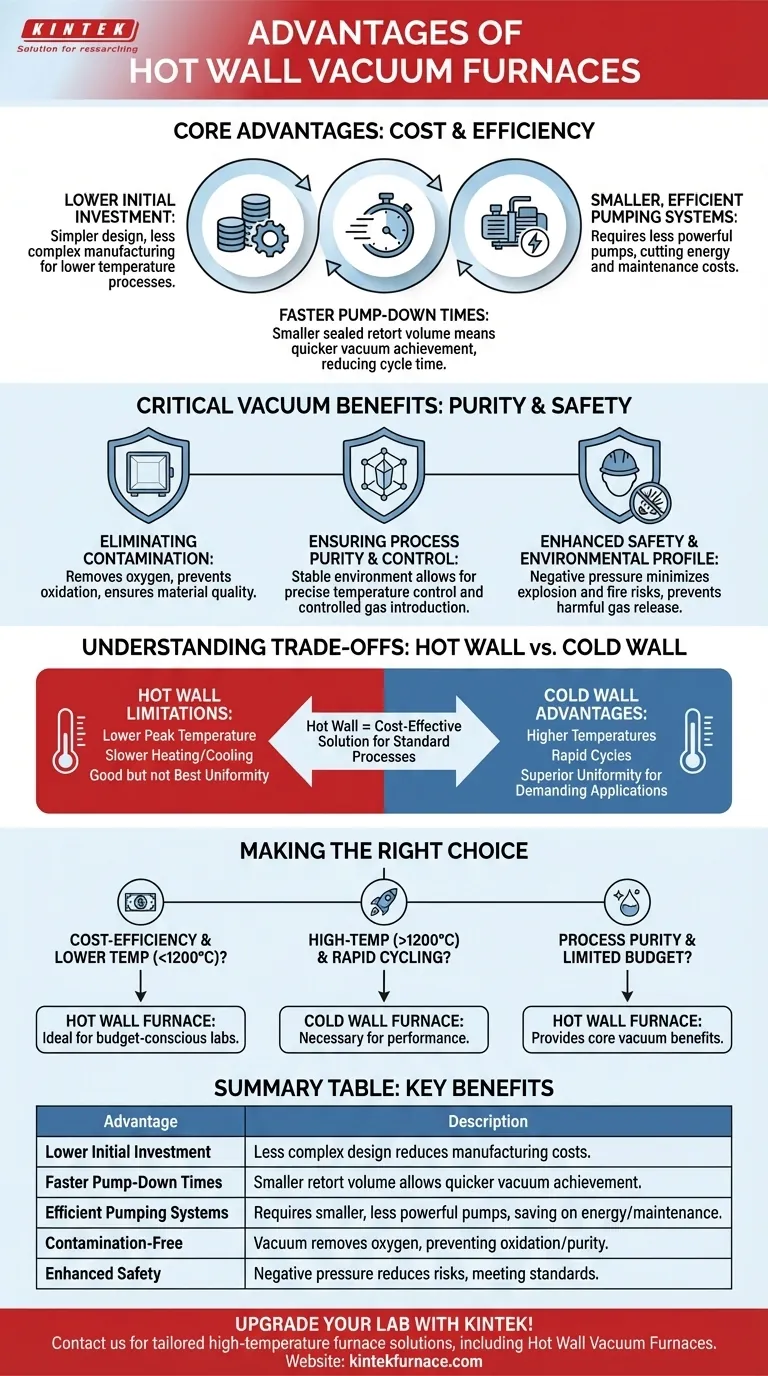

I vantaggi principali del design a parete calda

I principali vantaggi di un forno a parete calda derivano direttamente dalla sua costruzione, dove la camera a vuoto (la storta) si trova all'interno degli elementi riscaldanti.

Investimento iniziale inferiore

I forni a parete calda sono generalmente meno complessi e quindi meno costosi da produrre rispetto ai design a parete fredda. Questo li rende un punto di ingresso accessibile per processi che non richiedono temperature estreme.

Tempi di evacuazione più rapidi

La storta sigillata contiene un volume di gas molto più piccolo rispetto all'intera camera di un forno a parete fredda. Questo volume più piccolo consente alle pompe a vuoto di raggiungere il livello di pressione richiesto più rapidamente, riducendo il tempo di ciclo complessivo.

Sistemi di pompaggio più piccoli ed efficienti

Una diretta conseguenza del volume interno più piccolo è che sono necessarie pompe a vuoto più piccole e meno potenti. Ciò non solo contribuisce a ridurre il costo iniziale, ma può anche ridurre il consumo energetico continuo e le spese di manutenzione.

Perché un ambiente sottovuoto è critico

Oltre al design specifico, è importante ricordare i benefici fondamentali che tutti i forni sottovuoto, inclusi i modelli a parete calda, offrono per la lavorazione dei materiali.

Eliminazione della contaminazione

La funzione principale del vuoto è rimuovere ossigeno e altri gas reattivi. Questo crea un ambiente privo di contaminazioni, prevenendo l'ossidazione, la nitrurazione e altre reazioni chimiche indesiderate che degradano la qualità del materiale.

Garanzia di purezza e controllo del processo

I materiali trattati sottovuoto sono più stabili e puri. L'ambiente consente un controllo della temperatura estremamente preciso e, se necessario, l'introduzione controllata di gas specifici per ottenere la pulizia o la modifica della superficie.

Profilo di sicurezza e ambientale migliorato

Il funzionamento a pressione negativa elimina il rischio di esplosione comune ai recipienti pressurizzati. L'atmosfera a basso contenuto di ossigeno riduce anche il rischio di incendio. Inoltre, il sistema chiuso impedisce il rilascio di gas di scarico nocivi, contribuendo a soddisfare gli standard ambientali.

Comprendere i compromessi: parete calda vs. parete fredda

Per prendere una decisione informata, è necessario comprendere i limiti del design a parete calda, che sono definiti da ciò che il design a parete fredda fa meglio.

Limitazioni di temperatura

Il compromesso più significativo è la temperatura massima di esercizio. In un forno a parete calda, il materiale della storta stessa viene riscaldato e deve resistere alla temperatura di processo mentre è sottovuoto. Questo limita intrinsecamente la temperatura massima del forno rispetto ai design a parete fredda, dove la camera a vuoto rimane fredda.

Riscaldamento e raffreddamento più lenti

Poiché l'intera storta deve essere riscaldata e raffreddata, i forni a parete calda hanno una maggiore inerzia termica. Ciò si traduce in cicli di riscaldamento e raffreddamento più lenti rispetto ai forni a parete fredda, dove solo gli elementi riscaldanti interni e il carico di lavoro vengono portati a temperatura.

Uniformità della temperatura

Sebbene forniscano una buona uniformità, i forni a parete calda possono essere superati da design a parete fredda specializzati. I forni a parete fredda spesso presentano disposizioni degli elementi riscaldanti più complesse e mirate, consentendo una maggiore precisione e uniformità della temperatura su un carico di lavoro più ampio.

Fare la scelta giusta per il tuo processo

Il design ideale del forno dipende interamente dalle tue esigenze operative e dal tuo budget.

- Se il tuo obiettivo principale è l'efficienza dei costi per processi a bassa temperatura (tipicamente inferiori a 1200°C): Il forno a parete calda è spesso la scelta migliore grazie al suo investimento iniziale inferiore e al funzionamento più semplice.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura (superiori a 1200°C) e la ciclatura rapida: Un forno a parete fredda è necessario per raggiungere le temperature, la velocità e l'uniformità richieste per applicazioni esigenti.

- Se il tuo obiettivo principale è la purezza del processo con un budget limitato: Un forno a parete calda offre i benefici fondamentali di un ambiente sottovuoto per molti compiti standard di trattamento termico, brasatura e sinterizzazione senza le spese di un sistema ad alte prestazioni.

In definitiva, allineare le capacità del forno con il materiale specifico e gli obiettivi di produzione è la chiave per un investimento di successo.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Investimento iniziale inferiore | Il design meno complesso riduce i costi di produzione, ideale per laboratori attenti al budget. |

| Tempi di evacuazione più rapidi | Il volume della storta più piccolo consente un più rapido raggiungimento del vuoto, riducendo i tempi di ciclo. |

| Sistemi di pompaggio efficienti | Richiede pompe più piccole e meno potenti, risparmiando energia e manutenzione. |

| Ambiente privo di contaminazione | Il vuoto rimuove l'ossigeno, prevenendo l'ossidazione e garantendo la purezza del materiale. |

| Sicurezza migliorata | La pressione negativa riduce i rischi di esplosione e incendio, soddisfacendo gli standard ambientali. |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni sottovuoto a parete calda e altri prodotti come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e costi. Contattaci oggi per discutere come possiamo supportare i tuoi processi di trattamento termico e sinterizzazione con attrezzature su misura e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase