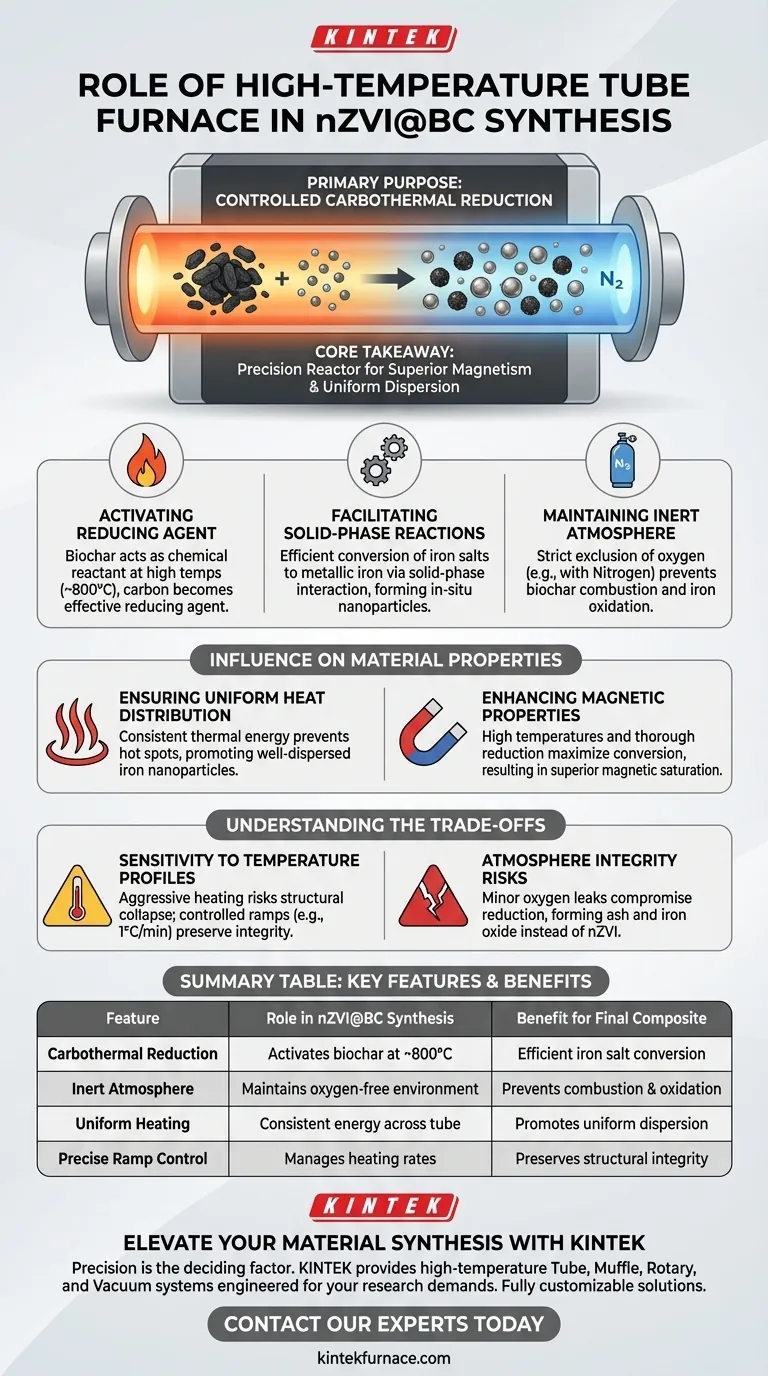

Lo scopo principale di un forno tubolare ad alta temperatura nella sintesi di compositi nZVI@BC è creare un ambiente di reazione controllato che guidi la riduzione carbotermica. Mantenendo un'impostazione di alta temperatura precisa (spesso intorno agli 800°C) in un'atmosfera inerte, il forno consente al carbonio all'interno del biochar di agire come agente riducente, convertendo i sali di ferro supportati direttamente in nanoparticelle di ferro metallico.

Concetto chiave Il forno tubolare funge da reattore di precisione che facilita una reazione chimica in fase solida tra il supporto di carbonio e i precursori di ferro. La sua capacità di fornire calore uniforme e un ambiente rigorosamente privo di ossigeno è il fattore decisivo nella produzione di compositi con magnetismo superiore e dispersione uniforme delle nanoparticelle.

Il ruolo del forno nella sintesi chimica

Attivazione dell'agente riducente

In questo processo, il biochar non è solo un supporto fisico; è un reagente chimico.

Il forno tubolare fornisce l'energia termica necessaria per attivare il reticolo di carbonio all'interno del biochar. Ad alte temperature, questo carbonio diventa un efficace agente riducente in grado di rimuovere l'ossigeno dai sali di ferro per formare ferro zero-valente.

Facilitazione delle reazioni in fase solida

La conversione dei sali di ferro in ferro metallico in questo contesto è una reazione in fase solida.

Il forno garantisce che questa reazione avvenga in modo efficiente mantenendo l'energia cinetica necessaria affinché la fonte di ferro e il supporto di carbonio interagiscano. Questa interazione porta alla formazione *in situ* di nanoparticelle direttamente sulla struttura di supporto.

Mantenimento di un'atmosfera inerte

Una funzione critica del forno tubolare è il contenimento di un ambiente gassoso specifico, tipicamente azoto.

Escludendo rigorosamente l'ossigeno durante la fase di riscaldamento, il forno impedisce la combustione del biochar e protegge il ferro nanometrico appena formato dall'ossidazione immediata. Questo controllo è essenziale per la carbonizzazione riuscita del materiale precursore.

Influenza sulle proprietà del materiale

Garantire una distribuzione uniforme del calore

La geometria e gli elementi riscaldanti di un forno tubolare sono progettati per avvolgere il campione con energia termica costante.

Questa uniformità è fondamentale per prevenire "punti caldi" che potrebbero portare a una crescita irregolare delle particelle. Il riscaldamento uniforme garantisce che le nanoparticelle di ferro siano ben disperse nella matrice di biochar, piuttosto che raggruppate.

Miglioramento delle proprietà magnetiche

La qualità del magnetismo del composito finale è direttamente legata all'efficienza del processo di riduzione.

Mantenendo costantemente alte temperature (ad esempio, 800°C), il forno massimizza il tasso di conversione dei sali di ferro in ferro metallico. Questa riduzione completa si traduce in un materiale con una saturazione magnetica superiore, essenziale per applicazioni come la separazione magnetica.

Comprendere i compromessi

Sensibilità ai profili di temperatura

Mentre il forno fornisce calore elevato, la velocità con cui viene raggiunta questa temperatura (velocità di rampa) è fondamentale.

Un riscaldamento aggressivo può causare il collasso strutturale o una carbonizzazione irregolare, mentre rampe di riscaldamento distinte (come 1 °C al minuto) sono spesso necessarie per preservare l'accuratezza dimensionale. Deviare dal profilo ottimale può comportare una scarsa dispersione o una bassa area superficiale.

Rischi per l'integrità dell'atmosfera

L'efficacia del forno dipende interamente dall'integrità dell'atmosfera inerte.

Anche perdite minime nelle linee del gas o nelle guarnizioni del tubo introdurranno ossigeno ad alte temperature. Ciò compromette immediatamente la riduzione carbotermica, trasformando il biochar in cenere e il ferro in ossido di ferro anziché in ferro zero-valente.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo forno tubolare per la sintesi di nZVI@BC, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la massimizzazione della saturazione magnetica: Assicurati che il forno possa mantenere una tenuta stabile alla temperatura di picco (ad esempio, 800°C) per consentire la completa riduzione dei sali di ferro.

- Se il tuo obiettivo principale è la dispersione delle nanoparticelle: Dai priorità a un forno con eccellente uniformità termica e utilizza una rampa di riscaldamento più lenta per controllare la nucleazione e la crescita delle particelle.

Il successo in questa sintesi dipende non solo dal raggiungimento di un'alta temperatura, ma dal controllo preciso dell'ambiente termico e atmosferico durante la fase di riduzione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di nZVI@BC | Beneficio per il composito finale |

|---|---|---|

| Riduzione carbotermica | Attiva il biochar come agente riducente a ~800°C | Conversione efficiente dei sali di ferro in ferro metallico |

| Atmosfera inerte | Mantiene un ambiente rigorosamente privo di ossigeno | Previene la combustione del biochar e l'ossidazione del ferro |

| Riscaldamento uniforme | Garantisce energia costante attraverso il tubo | Promuove una dispersione uniforme delle nanoparticelle e previene l'agglomerazione |

| Controllo preciso della rampa | Gestisce le velocità di riscaldamento (ad esempio, 1°C/min) | Preserva l'integrità strutturale e l'area superficiale |

Eleva la tua sintesi di materiali con KINTEK

La precisione è il fattore decisivo nella produzione di compositi nZVI@BC ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi di forni tubolari, muffole, rotativi e sottovuoto ad alta temperatura ingegnerizzati per fornire il calore uniforme e l'integrità atmosferica richiesti dalla tua ricerca.

Sia che tu abbia bisogno di sistemi CVD personalizzati o di forni su scala di laboratorio per la riduzione carbotermica, le nostre soluzioni sono completamente personalizzabili per soddisfare le specifiche uniche del tuo progetto.

Pronto a ottenere magnetismo superiore e dispersione delle nanoparticelle? Contatta i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Chathuri Peiris, Todd Mlsna. Comparative Study of Biocarbon-Supported Iron Nanoparticle Composites (nZVI@BC) Synthesized by Carbothermal Versus Borohydride Reductions for Heavy Metal Removal. DOI: 10.1021/acssusresmgt.5c00250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché è necessario un tubo di quarzo sottovuoto sigillato per la sintesi di 1T-SnS2 tramite CVT? Garantire la crescita di cristalli puri

- Quali sono i vantaggi dei forni a tubo in corindone? Sbloccare la lavorazione ad alta temperatura e resistente alla corrosione

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- Quale ruolo svolge un forno a tubo di quarzo nella carbonizzazione del carbonio drogato con azoto? Ottimizza la sintesi dei tuoi materiali

- Quali condizioni offre un forno a vuoto a tubo per la distillazione del solfuro di zinco? Ottimizza la tua lavorazione del minerale di zinco

- Quali sono le specifiche fisiche e prestazionali tipiche dei forni tubolari da laboratorio? Una guida alle specifiche chiave

- Quali sono i principali vantaggi di un forno tubolare ad atmosfera? Ottieni un controllo preciso per la lavorazione avanzata dei materiali

- Perché il processo di trattamento termico mediante forno tubolare è essenziale nella preparazione dei catalizzatori Mn7Co3Ce1Ox?