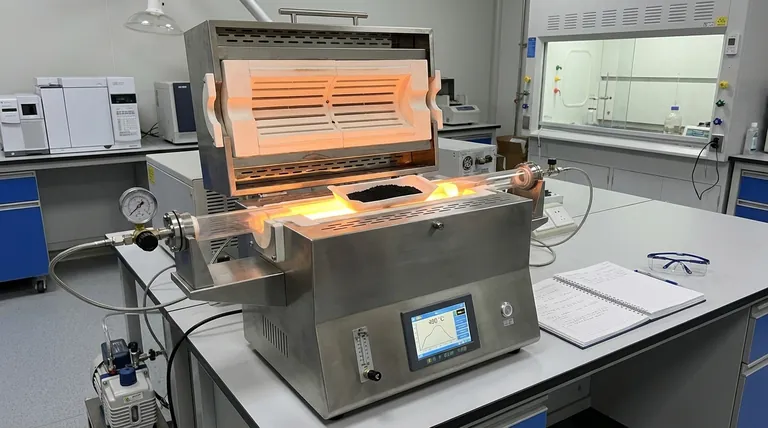

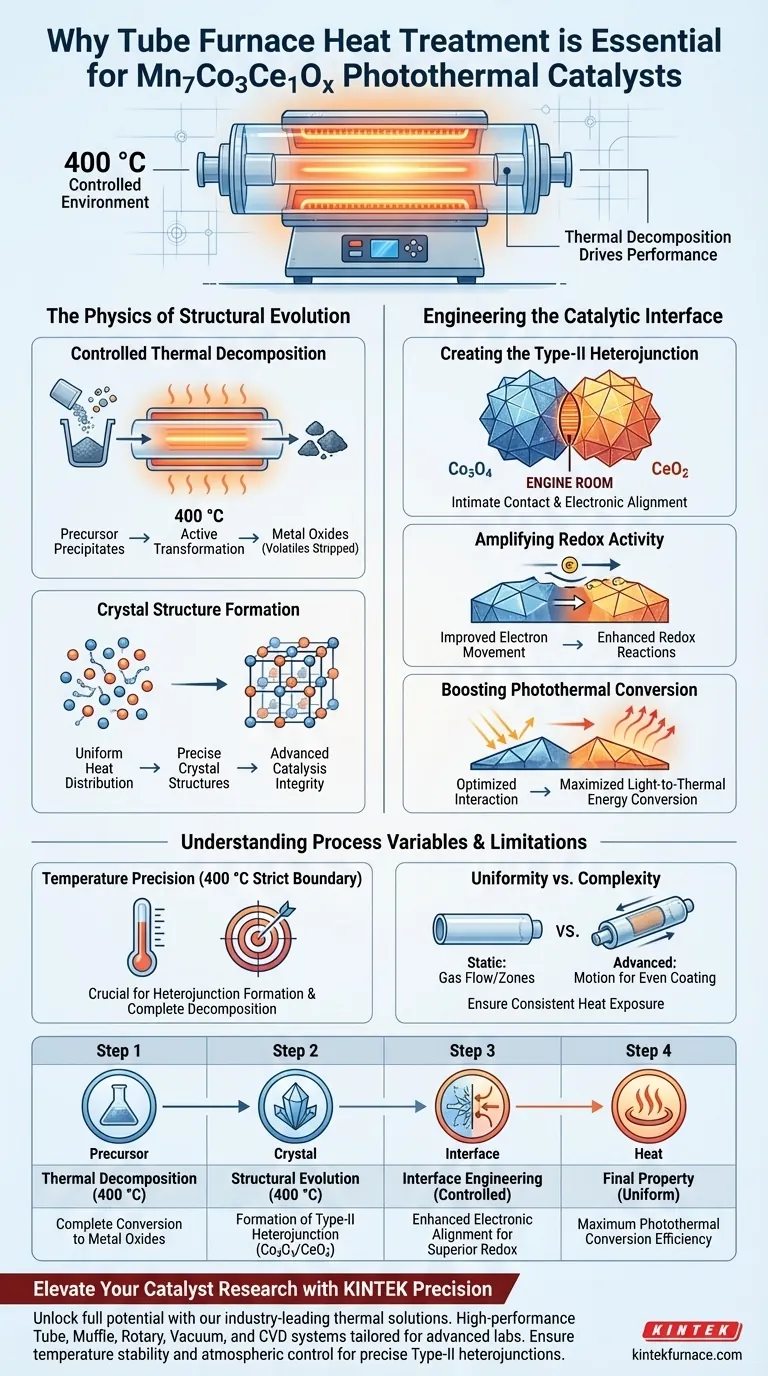

La decomposizione termica guida le prestazioni. Il processo di trattamento termico mediante forno tubolare è essenziale perché fornisce un ambiente rigorosamente controllato a 400 °C, costringendo i precipitati precursori a decomporsi e riorganizzarsi in ossidi compositi altamente specifici. Questa regolazione termica è il meccanismo primario che determina la struttura cristallina finale del catalizzatore e la sua successiva efficienza.

Il forno tubolare non si limita ad asciugare il materiale; ingegnerizza il paesaggio atomico per formare un'eterogiunzione di tipo II tra Co3O4 e CeO2, che è il motore fondamentale dell'attività redox migliorata e della conversione fototermica del catalizzatore.

La Fisica dell'Evoluzione Strutturale

Decomposizione Termica Controllata

A 400 °C, il forno tubolare assicura che i materiali precursori subiscano una completa decomposizione termica.

Questa non è una fase di asciugatura passiva; è una trasformazione chimica attiva. Il calore scompone i precipitati iniziali, eliminando i componenti volatili per lasciare gli ossidi metallici desiderati.

Formazione della Struttura Cristallina

La distribuzione uniforme del calore all'interno del tubo consente a questi ossidi di disporsi in precise strutture cristalline.

Senza questo ambiente termico stabile, gli atomi potrebbero disporsi in modo caotico, portando a difetti che ostacolano le prestazioni. Il forno tubolare garantisce l'integrità strutturale richiesta per la catalisi avanzata.

Ingegnerizzazione dell'Interfaccia Catalitica

Creazione dell'Eterogiunzione di Tipo II

Il risultato più critico di questo trattamento termico è la formazione di un'eterogiunzione di tipo II tra ossido di cobalto (Co3O4) e ossido di cerio (CeO2).

Questa interfaccia è la "sala macchine" del materiale. Il profilo termico specifico del forno facilita il contatto intimo e l'allineamento elettronico tra questi due ossidi distinti.

Amplificazione dell'Attività Redox

Una volta stabilita questa eterogiunzione, la capacità del materiale di partecipare a reazioni di riduzione-ossidazione (redox) migliora significativamente.

La giunzione promuove un migliore movimento degli elettroni attraverso la superficie del catalizzatore. Ciò è direttamente correlato all'efficacia del materiale nelle applicazioni fototermiche.

Aumento della Conversione Fototermica

La riorganizzazione strutturale ottenuta nel forno massimizza l'efficienza di conversione fototermica.

Ottimizzando l'interazione tra i componenti di manganese, cobalto e cerio, il materiale diventa altamente efficiente nel convertire l'energia luminosa in energia termica, che guida il processo catalitico.

Comprensione delle Variabili di Processo e dei Limiti

L'Importanza della Precisione della Temperatura

Sebbene il forno tubolare sia potente, la temperatura specifica di 400 °C è una condizione al contorno rigorosa per questo specifico composito.

Deviare da questa temperatura può impedire la formazione delle necessarie eterogiunzioni o portare a una decomposizione incompleta. La natura "controllata" del forno è importante quanto il calore stesso.

Uniformità vs. Complessità

I forni tubolari standard offrono un eccellente controllo della temperatura, ma ottenere uniformità su grandi lotti può essere impegnativo.

Mentre alcune configurazioni avanzate (come i forni tubolari rotanti) utilizzano il movimento per garantire che ogni particella sia rivestita o riscaldata uniformemente, i forni tubolari statici standard si basano fortemente sul flusso di gas e su zone di riscaldamento precise. È necessario assicurarsi che la configurazione del carico consenta un'esposizione al calore costante per evitare risultati eterogenei.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale del tuo catalizzatore Mn7Co3Ce1Ox, devi allineare la tua strategia di trattamento termico con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è l'Attività Redox: Dai priorità alla precisione del setpoint di 400 °C per garantire la completa formazione dell'eterogiunzione Co3O4/CeO2 di tipo II.

- Se il tuo obiettivo principale è la Coerenza del Lotto: Assicurati che il carico del campione all'interno del tubo consenta una penetrazione uniforme del calore, o considera metodi di agitazione per prevenire gradienti termici.

Una gestione termica precisa non è solo una fase di preparazione; è l'architetto dell'identità funzionale del tuo catalizzatore.

Tabella Riassuntiva:

| Meccanismo di Processo | Temperatura | Risultato Chiave |

|---|---|---|

| Decomposizione Termica | 400 °C | Conversione completa dei precipitati precursori in ossidi metallici. |

| Evoluzione Strutturale | 400 °C | Formazione di un'eterogiunzione di Tipo II tra Co3O4 e CeO2. |

| Ingegnerizzazione dell'Interfaccia | Controllata | Miglioramento dell'allineamento elettronico per un'attività redox superiore. |

| Proprietà Finale | Uniforme | Massima efficienza di conversione fototermica per l'energia luce-calore. |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali fototermici con le soluzioni termiche leader del settore di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi tubolari, a muffola, rotanti, sottovuoto e CVD ad alte prestazioni, specificamente adattati per requisiti di laboratorio avanzati. Sia che tu stia ingegnerizzando precise eterogiunzioni di tipo II o richiedendo una decomposizione uniforme di Mn7Co3Ce1Ox, i nostri forni personalizzabili garantiscono la stabilità della temperatura e il controllo atmosferico richiesti dalla tua ricerca.

Pronto a ottimizzare la tua efficienza catalitica? Contatta oggi i nostri esperti tecnici per trovare il sistema ad alta temperatura perfetto per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come contribuisce un forno a resistenza tubolare da laboratorio ad alta temperatura al trattamento di invecchiamento delle leghe Ni-W-Co-Ta?

- Qual è il ruolo dei tubi sigillati di quarzo ad alta purezza nella crescita di cristalli BiRe2O6 tramite CVT? Ottenere una crescita cristallina pura

- Quale ruolo svolge un forno di ricottura a tubo nella preparazione di catalizzatori nanoporosi di NiPt? Attivazione vitale del catalizzatore

- Perché è necessario un ambiente di argon ad alta purezza in un forno tubolare ad alta temperatura per scaffold ceramici?

- Come varia la quantità di materiale lavorato tra i forni tubolari rotanti a lotto e continui? Ottimizza la tua produzione in modo efficiente

- Come viene gestita la contaminazione da argento all'interno di un tubo di quarzo? Pulizia termica a 1000°C per risultati CVD puri

- Quali sono le funzioni primarie di un forno tubolare per materiali derivati da ZIF? Ottimizzazione della Carbonizzazione e della Porosità

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura