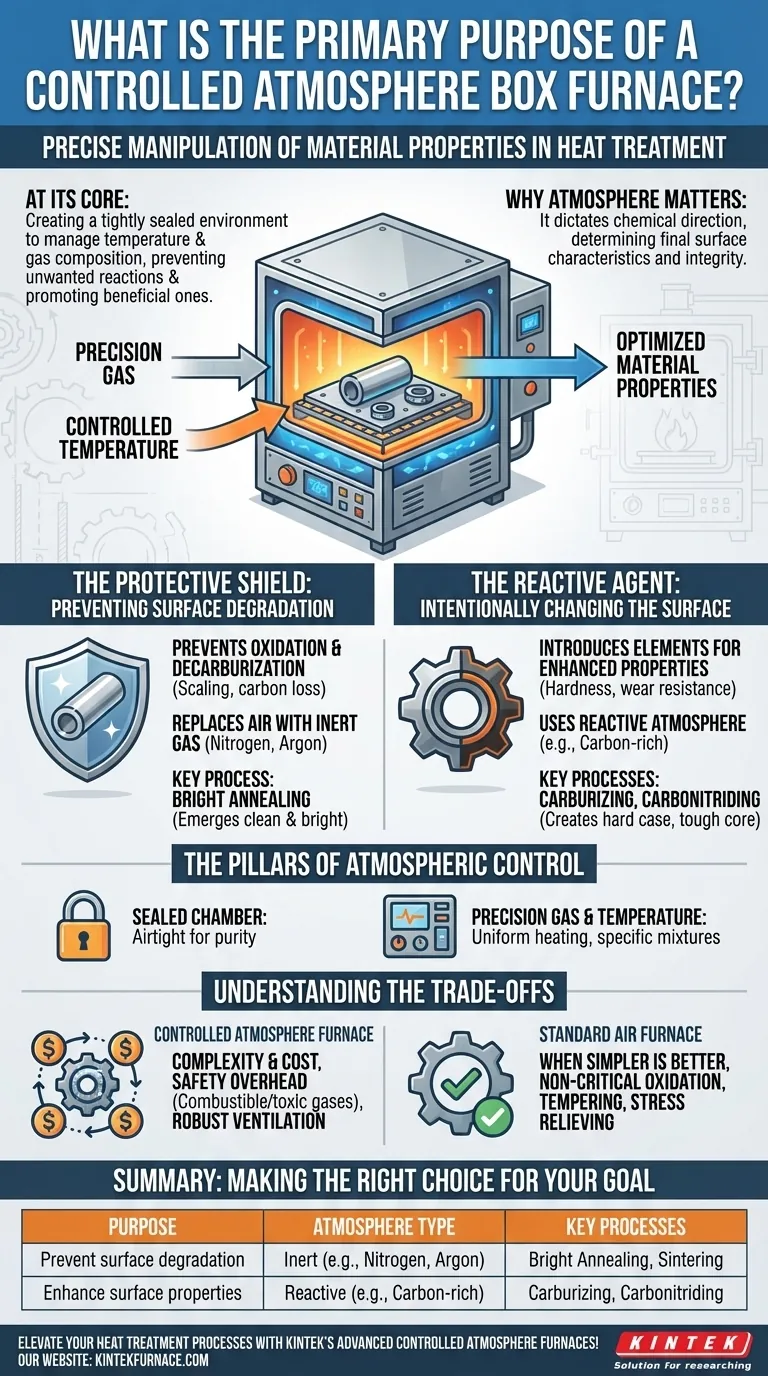

In sintesi, un forno a camera ad atmosfera controllata consente la manipolazione precisa delle proprietà di un materiale durante il trattamento termico. Questo viene raggiunto creando un ambiente ermeticamente sigillato dove sia la temperatura che la composizione chimica del gas circostante possono essere meticolosamente gestite, prevenendo reazioni indesiderate e promuovendo quelle benefiche.

La sfida fondamentale nel trattamento termico ad alta temperatura è che il metallo caldo è altamente reattivo con l'aria. Un forno ad atmosfera controllata risolve questo problema sostituendo l'aria con una miscela di gas specifica che agisce sia come scudo protettivo che come agente reattivo, garantendo che il pezzo finale soddisfi le specifiche esatte.

Perché l'atmosfera è più importante del semplice calore

Mentre la temperatura è il motore del trattamento termico, l'atmosfera è il volante. Essa detta la direzione chimica del processo, determinando le caratteristiche superficiali finali e l'integrità del componente. Questo controllo serve a due scopi distinti.

Lo scudo protettivo: prevenire il degrado superficiale

A temperature elevate, la maggior parte dei metalli reagirà prontamente con l'ossigeno presente nell'aria. Ciò porta all'ossidazione (scagliatura) e alla decarburazione (la perdita di carbonio dalla superficie dell'acciaio), entrambi i quali compromettono la resistenza, le dimensioni e la finitura superficiale del materiale.

Un forno ad atmosfera controllata previene ciò eliminando l'ossigeno e sostituendolo con un gas inerte o non reattivo, come l'azoto o l'argon. Questo protegge il pezzo, consentendo processi come la ricottura brillante, dove il componente emerge dal forno pulito e brillante come vi è entrato.

L'agente reattivo: cambiare intenzionalmente la superficie

Al contrario, alcuni processi richiedono che l'atmosfera sia un ingrediente attivo. L'obiettivo è introdurre intenzionalmente elementi nella superficie del materiale per migliorarne le proprietà, più comunemente la durezza e la resistenza all'usura.

Nella cementazione, ad esempio, viene utilizzata un'atmosfera ricca di carbonio (come il gas endotermico). A temperature elevate, gli atomi di carbonio dal gas si diffondono nella superficie di un pezzo d'acciaio, creando un "guscio" di acciaio ad alto tenore di carbonio che è estremamente duro, mentre il nucleo rimane più morbido e tenace.

I pilastri del controllo atmosferico

Il raggiungimento di questi risultati dipende dalla capacità del forno di gestire con precisione il suo ambiente interno. Questa capacità si basa su due principi ingegneristici chiave.

La camera sigillata

La base del controllo atmosferico è una camera del forno ermetica. Questo design è fondamentale per l'eliminazione dell'aria ambiente (in particolare ossigeno e vapore acqueo) e per il mantenimento della purezza e della pressione del gas di processo introdotto. Senza una tenuta adeguata, i contaminanti filtrerebbero e rovinerebbero il processo.

Gestione precisa del gas e della temperatura

Questi forni utilizzano sistemi avanzati per misurare gas o miscele di gas specifici nella camera. Ciò è abbinato a un sofisticato sistema di controllo della temperatura che garantisce un riscaldamento uniforme. La sinergia tra la precisa composizione atmosferica e la temperatura stabile è ciò che garantisce risultati ripetibili e di alta qualità per processi come la sinterizzazione, la normalizzazione e la carbonitrurazione.

Comprendere i compromessi

Sebbene potente, un forno ad atmosfera controllata non è la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità e costi

I sistemi richiesti per sigillare la camera, gestire il flusso di gas e garantire la sicurezza rendono questi forni significativamente più complessi e costosi rispetto ai loro omologhi standard ad aria. Il costo dei gas di processo stessi è anche un fattore operativo importante.

Sicurezza e costi operativi

Molte atmosfere, come quelle ricche di idrogeno o monossido di carbonio, sono combustibili o tossiche. L'utilizzo di un forno ad atmosfera richiede rigorosi protocolli di sicurezza, formazione specializzata e robusti sistemi di ventilazione e monitoraggio per mitigare i rischi.

Quando il più semplice è meglio

Per molte applicazioni in cui una leggera ossidazione superficiale è accettabile o verrà rimossa da una successiva lavorazione, un semplice forno ad aria è perfettamente adeguato. Processi come la distensione o la tempra non critici spesso non giustificano il costo e la complessità del controllo atmosferico.

Scegliere la soluzione giusta per il tuo obiettivo

La selezione dell'ambiente del forno giusto dipende dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è preservare una finitura superficiale intatta e le proprietà del bulk: Hai bisogno di un'atmosfera protettiva (inerte) per proteggere il pezzo dall'ossidazione, tipico per la ricottura brillante o la sinterizzazione.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: Hai bisogno di un'atmosfera reattiva progettata per processi di indurimento superficiale come la cementazione o la carbonitrurazione.

- Se il tuo obiettivo principale è il trattamento termico generale in cui l'ossidazione superficiale non è critica: Un forno ad aria standard più economico è probabilmente la scelta più pratica ed efficiente.

In definitiva, padroneggiare il trattamento termico significa utilizzare l'atmosfera giusta per sbloccare tutto il potenziale ingegnerizzato nel tuo materiale.

Tabella riassuntiva:

| Scopo | Tipo di atmosfera | Processi chiave |

|---|---|---|

| Prevenire il degrado superficiale | Inerte (es. Azoto, Argon) | Ricottura brillante, Sinterizzazione |

| Migliorare le proprietà superficiali | Reattivo (es. Ricco di carbonio) | Cementazione, Carbonitrurazione |

Eleva i tuoi processi di trattamento termico con gli avanzati forni ad atmosfera controllata di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a camera, a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore efficienza e risultati ripetibili. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale