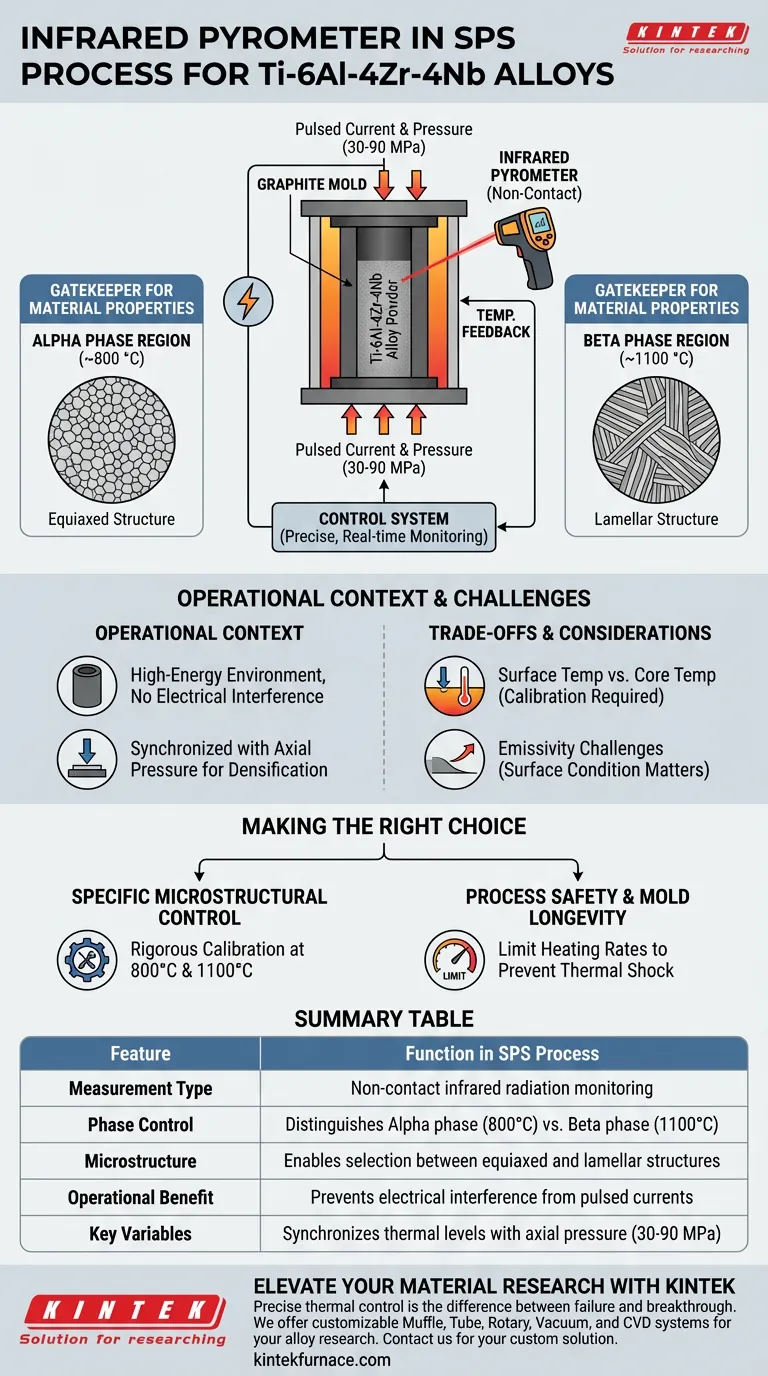

La funzione principale di un pirometro a infrarossi nel processo di sinterizzazione a plasma a scintilla (SPS) è fornire un monitoraggio della temperatura preciso, in tempo reale e senza contatto. Questo dispositivo funge da meccanismo di feedback centrale per il sistema di controllo, consentendo la regolazione termica esatta richiesta per sinterizzare con successo le leghe Ti-6Al-4Zr-4Nb.

Il pirometro funge da guardiano critico per le proprietà del materiale nelle leghe Ti-6Al-4Zr-4Nb. Distinguendo tra la regione della fase alfa a 800 °C e la regione della fase beta a 1100 °C, consente una manipolazione precisa della microstruttura finale della lega.

Il ruolo critico del controllo di fase

Distinguere le regioni di fase

Per le leghe Ti-6Al-4Zr-4Nb, la temperatura non è solo una variabile; è il fattore determinante dello stato del materiale. Il pirometro a infrarossi fornisce i dati necessari per navigare attraverso distinte regioni di fase.

Monitora specificamente la transizione tra la regione della fase alfa (intorno agli 800 °C) e la regione della fase beta (intorno agli 1100 °C). Senza questo feedback accurato, l'operatore è cieco ai cambiamenti metallurgici che si verificano all'interno della camera.

Regolazione della microstruttura

La lettura fornita dal pirometro influenza direttamente la struttura fisica finale della lega.

Mantenendo la temperatura a punti di impostazione specifici basati sul feedback del pirometro, gli ingegneri possono determinare se il prodotto finale presenta strutture equiaxed o lamellari. Un feedback affidabile è essenziale per garantire che il processo produca le proprietà meccaniche specifiche richieste per l'applicazione.

Contesto operativo all'interno dell'SPS

Monitoraggio in un ambiente ad alta energia

Il processo SPS utilizza stampi cilindrici in grafite ad alta resistenza che fungono sia da contenitore della polvere che da elemento riscaldante.

Poiché questi stampi conducono correnti pulsate elevate per generare calore interno, i sensori a contatto standard possono essere impraticabili o interferire con il percorso elettrico. Il pirometro a infrarossi supera questo problema misurando la radiazione termica a distanza, garantendo l'assenza di interferenze elettriche.

Gestione della densificazione

Durante la sinterizzazione, la polvere della lega è soggetta a pressioni assiali comprese tra 30 MPa e 90 MPa per facilitare la densificazione.

Il pirometro garantisce che il calore applicato corrisponda alla curva di pressione. Questa sincronizzazione promuove un'efficiente diffusione atomica e garantisce che lo stampo in grafite raggiunga la temperatura corretta per facilitare il consolidamento senza surriscaldamento.

Comprendere i compromessi

Temperatura superficiale vs. temperatura interna

È importante riconoscere che un pirometro a infrarossi misura tipicamente la temperatura superficiale dello stampo in grafite o di un foro nero specifico, piuttosto che il nucleo della polvere direttamente.

Sebbene la grafite abbia un'eccellente conducibilità termica, potrebbe esserci un leggero ritardo termico tra il punto misurato e il centro della lega. È necessaria una calibrazione per garantire che la temperatura "letta" sia correlata accuratamente con la temperatura effettiva del campione.

Sfide di emissività

L'accuratezza di un pirometro a infrarossi dipende dall'impostazione di emissività del materiale bersaglio.

Se la condizione superficiale dello stampo in grafite cambia (ad esempio, degrado o ossidazione), l'emissività può variare. Ciò può portare a letture di temperatura errate se non monitorate e corrette, spingendo potenzialmente la lega in una regione di fase non intenzionale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo SPS per le leghe Ti-6Al-4Zr-4Nb, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il controllo microstrutturale specifico: una rigorosa calibrazione del pirometro ai punti di impostazione di 800 °C e 1100 °C è obbligatoria per garantire una selezione precisa della fase alfa/beta.

- Se il tuo obiettivo principale è la sicurezza del processo e la longevità dello stampo: utilizzare il pirometro per limitare rigorosamente i tassi di riscaldamento, prevenendo shock termici allo stampo in grafite sotto elevate pressioni assiali.

Il monitoraggio ottico preciso trasforma la temperatura da una semplice metrica a uno strumento per l'ingegneria microstrutturale.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo SPS |

|---|---|

| Tipo di misurazione | Monitoraggio della radiazione infrarossa senza contatto |

| Controllo di fase | Distingue la fase alfa (800°C) vs. la fase beta (1100°C) |

| Microstruttura | Consente la selezione tra strutture equiaxed e lamellari |

| Vantaggio operativo | Previene interferenze elettriche da correnti pulsate |

| Variabili chiave | Sincronizza i livelli termici con la pressione assiale (30-90 MPa) |

Eleva la tua ricerca sui materiali con KINTEK

Un controllo termico preciso fa la differenza tra un campione fallito e una scoperta rivoluzionaria. Presso KINTEK, comprendiamo le complessità della sinterizzazione a plasma a scintilla e della metallurgia ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della tua ricerca sulla lega Ti-6Al-4Zr-4Nb.

Sia che tu abbia bisogno di un monitoraggio ottico preciso o di forni da laboratorio robusti per alte temperature, il nostro team di ingegneri è pronto a supportare le tue esigenze uniche. Contattaci oggi per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono i vantaggi della SPS rispetto alla pressatura a caldo per Ti-6Al-4V/HA? Massimizzare la bioattività con la sinterizzazione rapida

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Perché l'ambiente sotto vuoto è importante nella pressatura a caldo? Essenziale per materiali di purezza e alta densità

- Perché la funzione di pressione assiale sincrona di un forno Spark Plasma Sintering (SPS) è essenziale per MgTiO3-CaTiO3?

- Come influisce il controllo della pressione del vuoto in un forno SPS sul carburo cementato? Raggiungere il successo nella sinterizzazione ad alta densità

- Cosa rende squilibrato il processo di sinterizzazione durante la pressatura a caldo? Velocità vs. Equilibrio Microstrutturale

- Qual è la funzione della fase di slegatura a bassa pressione in una pressa a caldo sottovuoto? Garantire l'allineamento e l'integrità delle fibre di SiC