Nella sua essenza, la pressatura a caldo sotto vuoto (VHP) è un processo di produzione ad alte prestazioni che applica simultaneamente alta temperatura e intensa pressione meccanica a un materiale all'interno di un vuoto. Questa combinazione costringe le particelle di polvere a consolidarsi e legarsi in un componente solido ed eccezionalmente denso. È specificamente progettato per materiali avanzati difficili da lavorare con metodi convenzionali, come alcune ceramiche, metalli e compositi.

Lo scopo centrale della VHP è superare la naturale resistenza di un materiale alla densificazione. Utilizzando la pressione per forzare fisicamente gli atomi ad avvicinarsi mentre il calore li rende più mobili, il processo elimina i vuoti interni (porosità) che indeboliscono i materiali convenzionali.

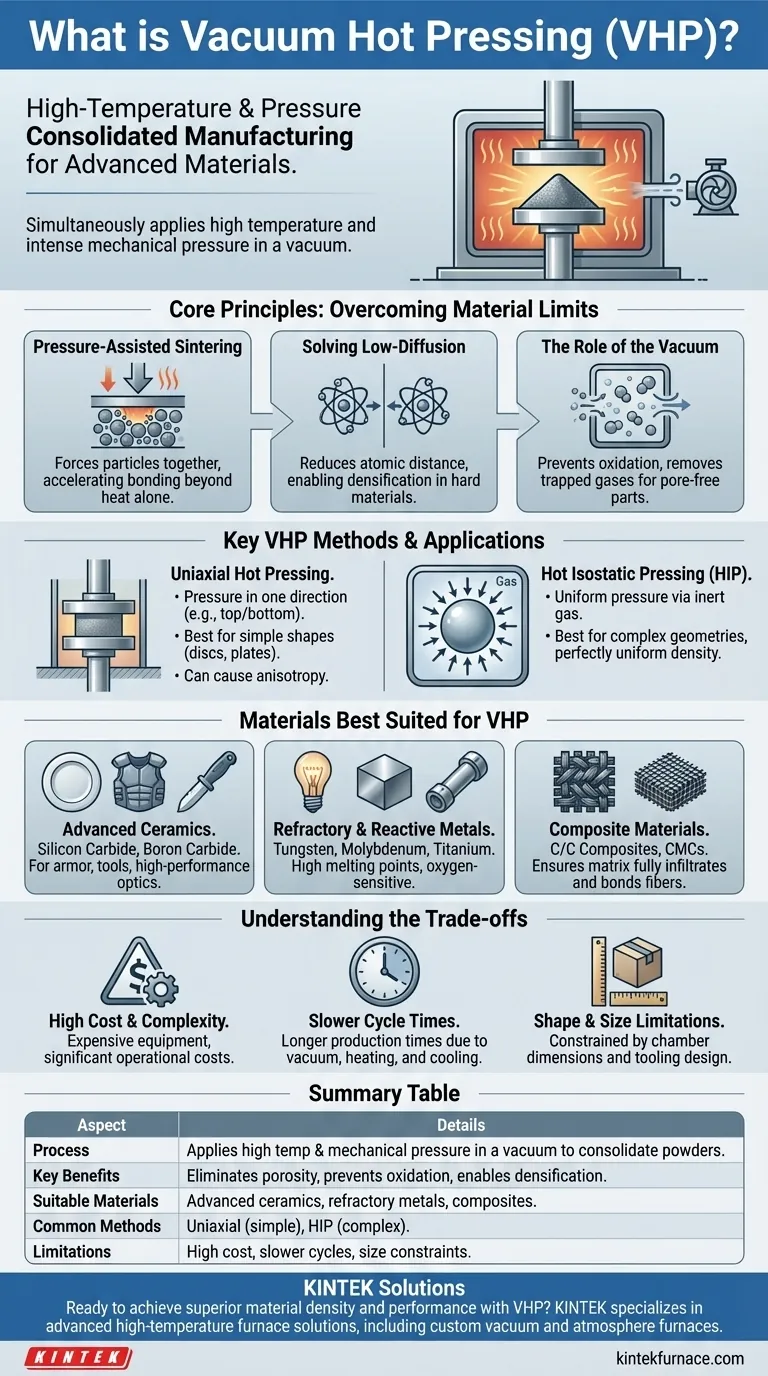

Come la pressatura a caldo sotto vuoto supera i limiti dei materiali

Il principio fondamentale: la sinterizzazione assistita dalla pressione

La sinterizzazione è il processo di formazione di una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione.

Per molti materiali avanzati, il solo calore è insufficiente per creare un pezzo completamente denso. La VHP aggiunge l'elemento critico della pressione meccanica, che spinge fisicamente le particelle del materiale, accelerando drasticamente il processo di legame e consolidamento.

Risolvere il problema della bassa diffusione

Alcuni materiali, in particolare le ceramiche dure, hanno coefficienti di diffusione molto bassi. Ciò significa che i loro atomi non si muovono e non si legano facilmente, anche a temperature molto elevate.

La pressione contrasta direttamente questo problema forzando le particelle in contatto intimo, riducendo la distanza che gli atomi devono percorrere per formare legami forti. Ciò rende possibile la densificazione dove altrimenti fallirebbe.

Il ruolo del vuoto

L'ambiente sottovuoto è essenziale per due ragioni. In primo luogo, previene l'ossidazione e altre reazioni chimiche che si verificherebbero se i materiali reattivi fossero riscaldati all'aria aperta.

In secondo luogo, rimuove i gas intrappolati tra le particelle di polvere. Senza vuoto, questi gas rimarrebbero intrappolati durante il consolidamento, creando pori interni che compromettono la resistenza e le prestazioni del componente finale.

Metodi VHP chiave e le loro applicazioni

Il modo in cui viene applicata la pressione definisce il metodo VHP specifico e il suo caso d'uso ideale.

Pressatura a caldo uniassiale

In questo metodo, la pressione viene applicata in un'unica direzione, tipicamente dall'alto e dal basso, come un pistone che comprime la polvere in uno stampo.

È altamente efficace per la produzione di forme più semplici come dischi, piastre e blocchi. Tuttavia, a volte può comportare proprietà che variano a seconda della direzione della pressione (anisotropia).

Pressatura isostatica a caldo (HIP)

La HIP è una forma più avanzata di VHP in cui la pressione viene applicata uniformemente da tutte le direzioni. Ciò si ottiene utilizzando un gas inerte ad alta pressione (come l'Argon) per pressurizzare l'intera camera.

Questo è il metodo preferito per creare parti con geometrie complesse o quando è fondamentale ottenere una densità e proprietà perfettamente uniformi in tutto il componente.

Materiali più adatti per VHP

La VHP non è una soluzione universale; è un processo specializzato per materiali in cui il raggiungimento della massima densità è fondamentale.

Ceramiche avanzate

Materiali come il carburo di silicio, il carburo di boro e le ceramiche trasparenti richiedono la VHP per raggiungere il loro pieno potenziale. La loro intrinseca durezza e i bassi tassi di diffusione li rendono estremamente difficili da consolidare senza pressione. La VHP è essenziale per applicazioni come armature, utensili da taglio e ottiche ad alte prestazioni.

Metalli refrattari e reattivi

I metalli con punti di fusione molto elevati, come il tungsteno e il molibdeno, o quelli che reagiscono facilmente con l'ossigeno, come il titanio, beneficiano immensamente della VHP. Il vuoto previene la contaminazione, mentre la pressione aiuta a creare una struttura completamente densa e priva di pori.

Materiali compositi

La VHP è fondamentale per il consolidamento di compositi carbonio-carbonio (C/C) e compositi a matrice ceramica (CMC). Il processo assicura che il materiale della matrice (ad esempio, carburo di silicio) infiltri e si leghi completamente con le fibre di rinforzo (ad esempio, fibra di carbonio), creando una struttura unificata e ad alta resistenza.

Comprendere i compromessi

Pur essendo potente, la VHP è un processo impegnativo con chiare limitazioni che devono essere considerate.

Costi e complessità elevati

I forni per pressatura a caldo sotto vuoto sono apparecchiature sofisticate e costose. I costi operativi, inclusi il consumo energetico e la manutenzione dei sistemi di vuoto e pressione, sono significativi.

Tempi di ciclo più lenti

Rispetto alla sinterizzazione convenzionale in forno, la VHP è un processo molto più lento. La necessità di creare un vuoto, applicare e controllare la pressione ed eseguire cicli di riscaldamento e raffreddamento controllati comporta tempi di produzione più lunghi per pezzo.

Limitazioni di forma e dimensione

Le dimensioni del componente finale sono limitate dalle dimensioni della camera di pressatura del forno. Inoltre, la geometria del pezzo è vincolata dal design e dal materiale dell'utensileria (sono comuni gli stampi in grafite) che devono resistere a temperature e pressioni estreme.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di consolidamento dipende interamente dal materiale e dai requisiti di prestazione.

- Se il tuo obiettivo primario è produrre forme semplici con la massima densità: la pressatura a caldo uniassiale è un metodo diretto ed efficace per materiali come piastre ceramiche o bersagli di sputtering.

- Se il tuo obiettivo primario è creare parti complesse e critiche con proprietà perfettamente uniformi: la pressatura isostatica a caldo (HIP) è lo standard industriale per eliminare tutta la porosità interna in componenti come pale di turbine o impianti medici.

- Se stai lavorando con materiali altamente sensibili all'ossigeno: il vuoto o l'atmosfera controllata di qualsiasi processo VHP è non negoziabile per preservare la purezza del materiale e prevenire il degrado.

Comprendendo l'interazione di calore, pressione e atmosfera, puoi sfruttare la VHP per ingegnerizzare materiali che raggiungono il loro massimo potenziale di prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applica alta temperatura e pressione meccanica in un vuoto per consolidare le polveri in solidi densi. |

| Benefici chiave | Elimina la porosità, previene l'ossidazione e consente la densificazione di materiali a bassa diffusione. |

| Materiali adatti | Ceramiche avanzate (ad esempio, carburo di silicio), metalli refrattari (ad esempio, tungsteno) e compositi (ad esempio, compositi C/C). |

| Metodi comuni | Pressatura a caldo uniassiale per forme semplici; Pressatura isostatica a caldo (HIP) per geometrie complesse. |

| Limitazioni | Costo elevato, tempi di ciclo più lenti e vincoli di dimensione/geometria. |

Pronto a ottenere densità e prestazioni superiori del materiale con la pressatura a caldo sotto vuoto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a vuoto e atmosfera personalizzati per processi VHP. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo attrezzature precise e durevoli per soddisfare le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi