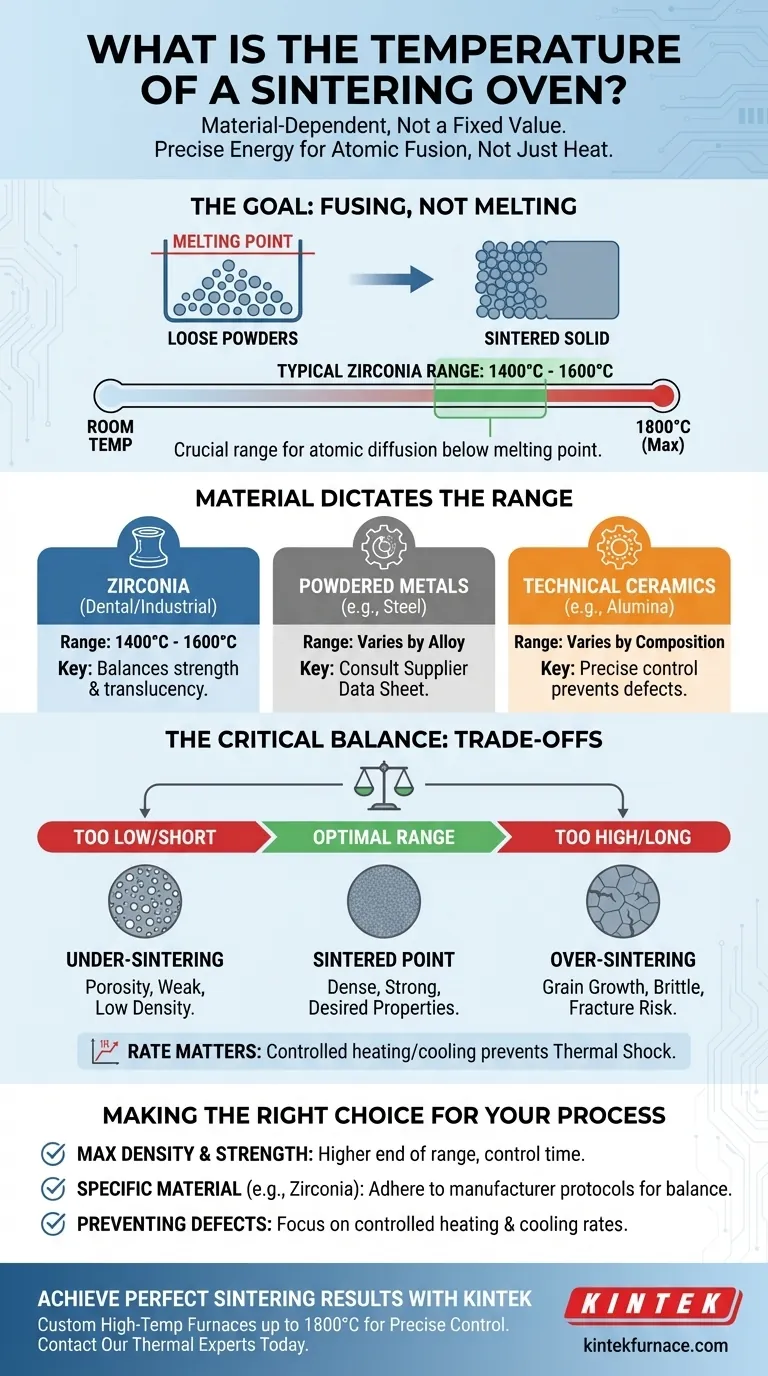

La temperatura di un forno di sinterizzazione non è un valore fisso, ma è un parametro altamente specifico che dipende interamente dal materiale in lavorazione. Mentre alcuni forni ad alta temperatura possono raggiungere fino a 1800°C (3272°F), un intervallo operativo tipico per la sinterizzazione di materiali comuni come la zirconia è tra 1400°C e 1600°C. La temperatura corretta è cruciale per ottenere le proprietà finali desiderate del materiale.

Il punto cruciale è che la temperatura di un forno di sinterizzazione è dettata dal materiale al suo interno. L'obiettivo non è semplicemente raggiungere un'alta temperatura, ma fornire l'energia termica precisa necessaria per fondere le particelle in un componente denso e solido senza fonderle.

Perché la temperatura è la variabile critica

Per comprendere la sinterizzazione, devi considerare la temperatura non come un'impostazione, ma come la fonte di energia che guida una trasformazione fisica. L'obiettivo è raggiungere proprietà specifiche del materiale, non solo riscaldare qualcosa.

L'obiettivo: Fondere le particelle in una massa solida

La sinterizzazione è un processo in cui il materiale in polvere viene riscaldato per fondere insieme le singole particelle, formando un oggetto solido e denso.

Fondamentalmente, questo avviene al di sotto del punto di fusione del materiale. Il calore fornisce energia sufficiente affinché gli atomi migrino attraverso i confini delle particelle, legandole in un pezzo coerente.

Raggiungere il "punto di sinterizzazione"

Ogni materiale ha un "punto" o un intervallo di sinterizzazione. Questa è la temperatura alla quale la diffusione atomica diventa sufficientemente significativa da causare la densificazione.

Andare al di sopra di questo intervallo rischia di fondere il materiale, il che distrugge la struttura a grana fine che si sta cercando di creare. Rimanere al di sotto di esso si traduce in un pezzo sotto-sinterizzato, poroso e debole.

Effetto della temperatura sulle proprietà del materiale

La temperatura specifica all'interno dell'intervallo corretto influenza direttamente le proprietà finali del componente.

Temperature più elevate generalmente portano a una densificazione più rapida e completa, con conseguente parte più forte e meno porosa. Tuttavia, ciò comporta rischi che devono essere gestiti.

Il materiale detta l'intervallo di temperatura

Non esiste una temperatura di sinterizzazione universale perché ogni materiale si comporta in modo diverso. Il forno è semplicemente uno strumento; la composizione del materiale detta come quello strumento viene utilizzato.

Caso di studio: Zirconia

La zirconia, una ceramica ampiamente utilizzata nelle corone dentali e nelle applicazioni industriali, è un esempio perfetto.

Viene tipicamente sinterizzata tra 1400°C e 1600°C. Questo intervallo specifico è progettato per massimizzare la sua resistenza e tenacità alla frattura, raggiungendo anche il livello desiderato di traslucenza, un requisito estetico chiave per l'uso dentale.

Altri materiali, altre temperature

Questo principio si applica universalmente. I metalli in polvere come l'acciaio o il titanio hanno le loro finestre di sinterizzazione uniche, che sono diverse da quelle per le ceramiche come l'allumina o il carburo di silicio.

La capacità del forno, come un massimo di 1800°C, indica semplicemente la sua capacità di gestire un'ampia varietà di materiali ad alte prestazioni.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione è un equilibrio. Usare semplicemente la temperatura più alta possibile è spesso un errore.

Il rischio di sovra-sinterizzazione

Se la temperatura è troppo alta o il pezzo viene mantenuto a quella temperatura per troppo tempo, può verificarsi un fenomeno chiamato crescita del grano.

Mentre il pezzo diventa denso, i grani cristallini interni crescono di dimensioni, il che può paradossalmente rendere il materiale più fragile e soggetto a fratture.

Il problema della sotto-sinterizzazione

Se la temperatura è troppo bassa o il ciclo è troppo breve, le particelle non si fonderanno completamente.

Ciò lascia una significativa porosità (spazi vuoti) nel pezzo finale. Il risultato è un componente con scarsa resistenza meccanica, bassa densità e prestazioni compromesse.

Il ruolo delle velocità di riscaldamento e raffreddamento

La temperatura di picco è solo una parte della storia. Anche la velocità con cui il forno si riscalda e si raffredda è critica.

Aumentare la temperatura troppo rapidamente può causare shock termico, portando a crepe nel materiale prima ancora che sia completamente sinterizzato.

Fare la scelta giusta per il tuo processo

Per determinare la temperatura di sinterizzazione corretta, devi iniziare con il tuo materiale e il risultato desiderato. Consulta sempre la scheda tecnica del fornitore del materiale per il ciclo termico raccomandato.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Opera all'estremità superiore dell'intervallo raccomandato per il materiale, ma controlla attentamente il tempo per prevenire un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è la lavorazione di un materiale specifico come la zirconia: Aderisci rigorosamente ai protocolli di temperatura specificati dal produttore (ad esempio, 1400°C - 1600°C) per bilanciare la resistenza con altre proprietà critiche come l'estetica.

- Se il tuo obiettivo principale è prevenire i difetti: Presta molta attenzione alle velocità di riscaldamento e raffreddamento, poiché una rampa controllata è altrettanto importante della temperatura di picco per garantire l'integrità del pezzo.

In definitiva, padroneggiare il processo di sinterizzazione significa usare la temperatura come uno strumento preciso per ingegnerizzare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Materiale | Intervallo tipico di temperatura di sinterizzazione | Considerazioni chiave |

|---|---|---|

| Zirconia | 1400°C - 1600°C | Bilancia la resistenza con la traslucenza per uso dentale/industriale |

| Metalli in polvere (es. Acciaio) | Varia in base alla lega | Consultare la scheda dati del fornitore per l'intervallo specifico |

| Ceramiche tecniche (es. Allumina) | Varia in base alla composizione | Richiede un controllo preciso per prevenire la crescita del grano o la porosità |

Ottieni risultati di sinterizzazione perfetti con un forno ad alta temperatura personalizzato

Padroneggiare il processo di sinterizzazione richiede un forno che offra un controllo della temperatura preciso e affidabile, adattato al tuo materiale specifico. I forni avanzati ad alta temperatura di KINTEK, inclusi i nostri modelli a muffola, a tubo e ad atmosfera, sono progettati per cicli termici esigenti fino a 1800°C.

Le nostre solide capacità interne di ricerca e sviluppo e di produzione consentono una profonda personalizzazione, garantendo che il tuo forno si adatti perfettamente alle tue esigenze specifiche di materiale, sia che tu stia sinterizzando zirconia per applicazioni dentali o metalli e ceramiche specializzati per componenti industriali.

Pronto a ingegnerizzare proprietà dei materiali superiori? Contatta oggi i nostri esperti termici per discutere come una soluzione di sinterizzazione KINTEK può ottimizzare il tuo processo.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio