In sostanza, una muffola per la calcinazione è un forno ad alta temperatura progettato per uno scopo analitico specifico: bruciare completamente i componenti combustibili di un campione. Questo processo isola il residuo inorganico non combustibile, noto come cenere, consentendone la misurazione precisa. I materiali comunemente testati includono prodotti petroliferi, carbone e oli lubrificanti, dove il contenuto di ceneri è un indicatore critico di qualità.

Il vero scopo di una muffola per la calcinazione non è semplicemente bruciare un materiale, ma eseguire un'analisi quantitativa precisa. Isolando il contenuto inorganico di un campione, fornisce un punto dati cruciale per valutare la qualità del materiale, la purezza e le caratteristiche prestazionali.

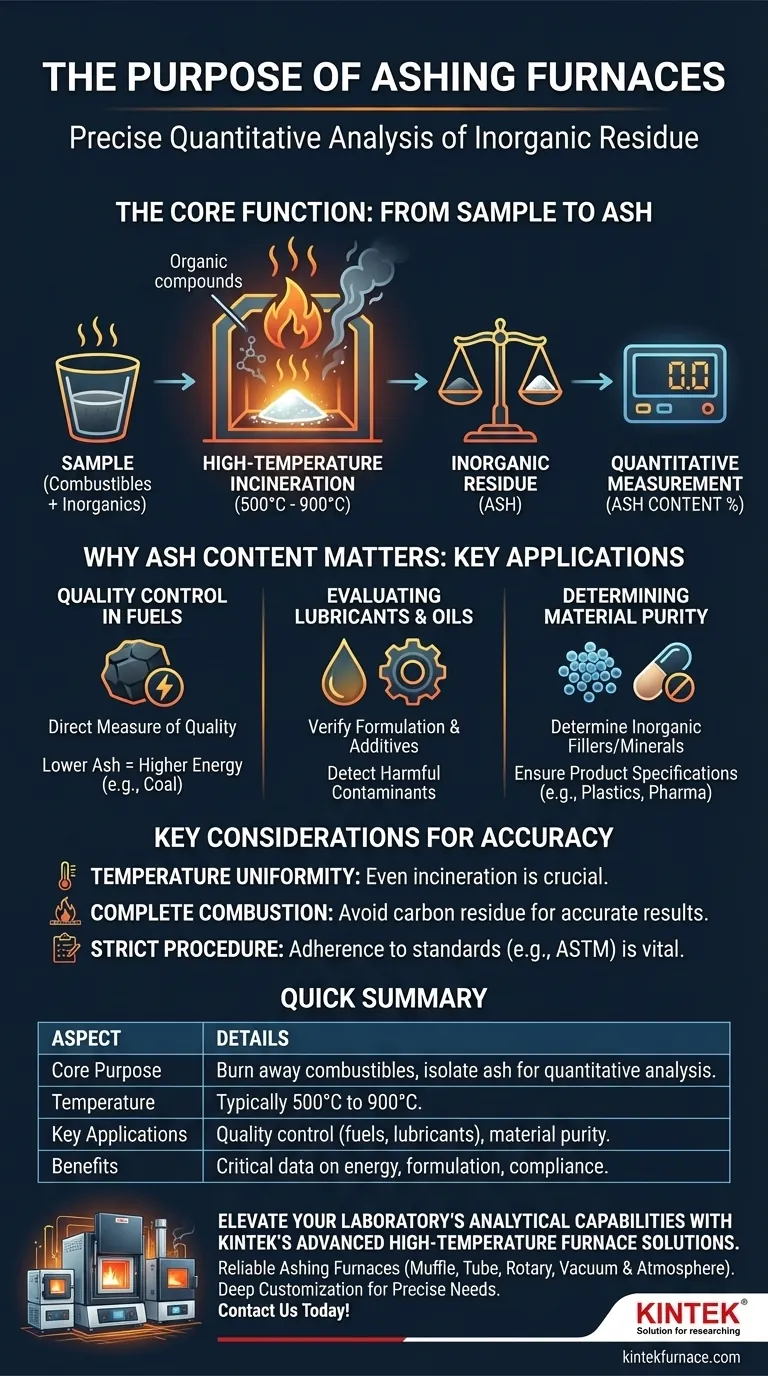

La Funzione Principale: Dal Campione alla Cenere

Una muffola per la calcinazione esegue un processo di decomposizione termica controllata noto come incenerimento o "calcinazione". Questa è una tecnica fondamentale in molti laboratori di analisi.

Il Processo di Combustione Completa

Il forno riscalda un campione a una temperatura elevata specifica, tipicamente tra 500°C e 900°C, in presenza di aria. Questo ambiente controllato assicura che tutte le sostanze organiche o a base di carbonio nel campione siano completamente ossidate e bruciate.

Isolamento del Residuo Inorganico

Una volta completata la combustione, rimane solo la cenere. Questo residuo è costituito dalle componenti inorganiche del campione originale, come minerali, sali e composti metallici.

L'Obiettivo: Misurazione Quantitativa

L'output principale è un numero. Il processo prevede la pesatura accurata di un campione prima che entri nel forno e quindi la pesatura della cenere rimanente in seguito. La differenza, espressa in percentuale, è il contenuto di ceneri del materiale.

Perché il Contenuto di Ceneri è Importante: Applicazioni Chiave

Determinare il contenuto di ceneri è raramente un esercizio accademico. È una metrica vitale di controllo qualità in numerosi settori che influisce direttamente sulle prestazioni, sulla conformità e sui costi.

Controllo Qualità nei Combustibili

Per materiali come il carbone, il contenuto di ceneri è una misura diretta della qualità. Una percentuale di ceneri inferiore indica una maggiore quantità di materiale combustibile, il che significa che produrrà più energia per unità di peso. Un alto contenuto di ceneri significa meno energia e più rifiuti da gestire.

Valutazione di Lubrificanti e Oli

Negli oli lubrificanti, le ceneri possono indicare la presenza di additivi metallici (come detergenti o agenti antiusura) o contaminanti nocivi. I test di calcinazione aiutano a verificare che la formulazione sia corretta e priva di impurità abrasive che potrebbero danneggiare un motore.

Determinazione della Purezza del Materiale

Nella scienza delle materie plastiche, alimentare e farmaceutica, la calcinazione viene utilizzata per determinare la quantità totale di riempitivi inorganici, minerali o contaminanti. Ciò aiuta a garantire che un prodotto soddisfi le specifiche di progettazione o gli standard normativi.

Comprensione delle Considerazioni Chiave

Sebbene il concetto sia semplice, ottenere risultati accurati e ripetibili richiede la comprensione delle sfumature dell'attrezzatura e del processo.

Calcinazione Rispetto ai Forni Multiuso

Una muffola per la calcinazione è progettata specificamente per questo compito. Deve fornire un'eccezionale uniformità di temperatura per garantire che l'intero campione venga incenerito in modo uniforme. Molte sono anche dotate di ventilazione specializzata per gestire in sicurezza i fumi prodotti durante la combustione.

Il Rischio di Combustione Incompleta

Se la temperatura è troppo bassa o la durata è troppo breve, la combustione può essere incompleta, lasciando residui di carbonio che in realtà non sono ceneri. Ciò gonfierà artificialmente la misurazione finale e porterà a conclusioni errate.

L'Importanza della Procedura

L'accuratezza dell'analisi dipende fortemente dal rigoroso rispetto delle procedure standardizzate (come quelle dell'ASTM). Fattori come la preparazione del campione, il tipo di crogiolo e i processi di raffreddamento devono essere controllati attentamente per garantire la validità del risultato.

Fare la Scelta Giusta per il Tuo Obiettivo

L'interpretazione dei risultati di un test di calcinazione dipende interamente dal materiale e dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è l'efficienza del carburante: Una percentuale di ceneri più bassa è quasi sempre migliore, poiché indica una maggiore concentrazione di materiale che produce energia.

- Se il tuo obiettivo principale è la composizione del materiale: Il contenuto di ceneri rivela la quantità totale di additivi o riempitivi inorganici, essenziale per verificare le specifiche del prodotto.

- Se il tuo obiettivo principale è la qualità del lubrificante: Il contenuto di ceneri aiuta a quantificare la concentrazione dei pacchetti detergenti metallici e può identificare la contaminazione inorganica.

In definitiva, l'utilizzo di una muffola per la calcinazione fornisce uno strumento potente e definitivo per valutare la composizione fondamentale e la qualità di un materiale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo Principale | Bruciare i componenti combustibili per isolare le ceneri inorganiche per l'analisi quantitativa |

| Intervallo di Temperatura | Tipicamente da 500°C a 900°C per una combustione completa |

| Applicazioni Chiave | Controllo qualità nei combustibili (es. carbone), lubrificanti e valutazione della purezza del materiale |

| Vantaggi | Fornisce dati critici sul contenuto energetico, l'accuratezza della formulazione e la conformità agli standard |

| Considerazioni | Richiede uniformità di temperatura, ventilazione adeguata e aderenza a procedure standardizzate (es. ASTM) |

Migliora le capacità analitiche del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un eccezionale R&S e una produzione interna, forniamo a diversi laboratori muffole per la calcinazione affidabili, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo misurazioni accurate del contenuto di ceneri per combustibili, lubrificanti e materiali. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo controllo qualità e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Perché è necessario asciugare la vetreria in un forno a 140 °C per una notte prima della GTP? Garantire una polimerizzazione anidra precisa

- Come contribuisce un forno ad alta temperatura a scatola all'acciaio inossidabile 6Mo? Ottimizza ora il trattamento di soluzione

- Perché è necessario un doppio trattamento termico per le nanoparticelle di SnO2? Ottimizzare l'ossidazione per prestazioni superiori

- Perché è necessario un forno di precisione dopo la sintesi di TiO2-alpha-Ga2O3? Padronanza della trasformazione di fase e del legame interfacciale