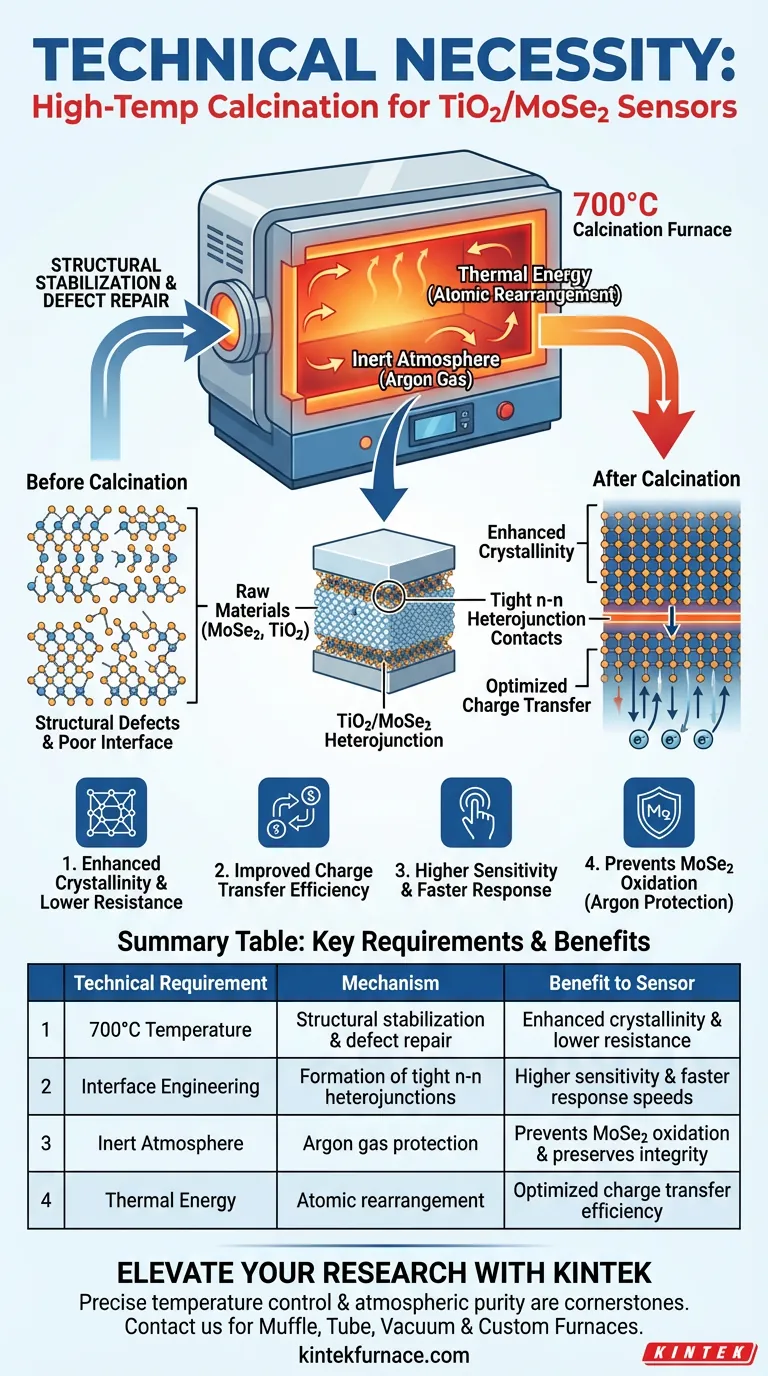

La necessità tecnica di utilizzare un forno di calcinazione ad alta temperatura risiede nella sua capacità di creare un ambiente preciso a 700°C, necessario per la stabilizzazione strutturale e la riparazione dei difetti dei materiali MoSe2. Questo trattamento termico è il meccanismo specifico che migliora la cristallinità del materiale, consentendo un efficiente trasferimento di carica e la formazione di contatti stretti di eterogiunzione n-n tra TiO2 e MoSe2.

Concetto chiave Il forno di calcinazione agisce come uno strumento critico di ingegneria strutturale, utilizzando il calore a 700°C per riparare i difetti atomici e fondere l'interfaccia TiO2 e MoSe2. Questo processo trasforma le materie prime in un sensore altamente sensibile e conduttivo, capace di tempi di risposta rapidi.

La Fisica della Trasformazione Strutturale

Migliorare la Cristallinità e Riparare i Difetti

La funzione principale del forno è sottoporre il materiale MoSe2 ad alta energia termica, specificamente a 700°C.

A questa temperatura, il materiale subisce un processo di stabilizzazione strutturale. L'energia termica consente agli atomi di riorganizzarsi, riparando efficacemente i difetti interni e le irregolarità all'interno del reticolo cristallino.

Questo processo di riparazione migliora significativamente la cristallinità del materiale. Una maggiore cristallinità è direttamente correlata a una ridotta resistenza elettrica, creando un percorso più chiaro per il flusso di elettroni.

Migliorare l'Efficienza del Trasferimento di Carica

L'obiettivo finale del miglioramento della cristallinità è ottimizzare le proprietà elettriche del sensore.

Riparando i difetti che altrimenti agirebbero come trappole per i portatori di carica, il processo di calcinazione migliora l'efficienza del trasferimento di carica. Ciò garantisce che i segnali elettrici generati dal rilevamento del gas vengano trasmessi efficacemente attraverso il materiale.

Ottimizzare l'Interfaccia Eterogiunzione

Formazione di Contatti n-n Stretti

Oltre ai singoli materiali, il forno è essenziale per l'ingegnerizzazione dell'interfaccia in cui si incontrano TiO2 e MoSe2.

Un controllo preciso della temperatura garantisce la formazione di contatti stretti di eterogiunzione n-n. Questa intimità fisica tra i due semiconduttori è ciò che consente al sensore di funzionare come un'unità coesa piuttosto che come due materiali separati.

Aumentare la Sensibilità e la Velocità di Risposta

La qualità del contatto dell'eterogiunzione determina le metriche di prestazione del sensore finale.

Un'interfaccia ben calcinata si traduce in un aumento significativo della sensibilità ai gas bersaglio. Inoltre, l'efficiente trasferimento di carica attraverso questa giunzione stretta migliora la velocità di risposta, consentendo al sensore di reagire rapidamente ai cambiamenti ambientali.

Comprendere i Compromessi e i Rischi

Il Ruolo Critico dell'Atmosfera

Sebbene l'alta temperatura sia necessaria per la riparazione strutturale, essa presenta un significativo rischio chimico per il MoSe2.

Il MoSe2 è altamente suscettibile all'ossidazione quando esposto all'ossigeno a queste alte temperature. Se l'ambiente del forno non è rigorosamente controllato, il seleniuro si degraderà, distruggendo l'integrità chimica del sensore.

Gestire i Controlli Ambientali

Per mitigare l'ossidazione, il processo di calcinazione richiede un'atmosfera protettiva inerte, tipicamente fornita da argon di elevata purezza.

La configurazione del forno deve consentire l'introduzione di argon per creare un ambiente privo di ossigeno. Senza questo flusso di gas protettivo, i benefici del calore a 700°C vengono annullati dalla distruzione chimica del materiale di rilevamento attivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di fabbricare un sensore funzionale ad alte prestazioni, applica i seguenti principi:

- Se il tuo obiettivo principale è la Sensibilità del Sensore: Dai priorità al raggiungimento della soglia di 700°C per massimizzare la cristallinità e garantire la formazione di eterogiunzioni n-n strette.

- Se il tuo obiettivo principale è la Longevità del Materiale: È richiesto un rigoroso controllo dell'atmosfera di Argon per prevenire l'ossidazione e preservare la capacità di adsorbimento specifica per gas come SO2.

Padroneggiare il processo di calcinazione fa la differenza tra una collezione di polveri grezze e un dispositivo di rilevamento di alta precisione.

Tabella Riassuntiva:

| Requisito Tecnico | Meccanismo | Beneficio per il Sensore |

|---|---|---|

| Temperatura di 700°C | Stabilizzazione strutturale e riparazione dei difetti | Cristallinità migliorata e minore resistenza |

| Ingegneria dell'Interfaccia | Formazione di eterogiunzioni n-n strette | Maggiore sensibilità e velocità di risposta più rapide |

| Atmosfera Inerte | Protezione con gas Argon | Previene l'ossidazione del MoSe2 e preserva l'integrità |

| Energia Termica | Riorganizzazione atomica | Efficienza ottimizzata del trasferimento di carica |

Eleva la Tua Ricerca sui Semiconduttori con KINTEK

Il controllo preciso della temperatura e la purezza atmosferica sono le pietre angolari della fabbricazione di successo di eterogiunzioni TiO2/MoSe2. In KINTEK, comprendiamo che una differenza di pochi gradi o una traccia di ossigeno possono determinare il successo della tua ricerca sui sensori.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni di laboratorio ad alte prestazioni, tra cui:

- Forni a muffola e tubolari: Perfetti per la stabilizzazione strutturale a 700°C.

- Sistemi a vuoto e CVD: Garantiscono gli ambienti privi di ossigeno di cui i tuoi materiali hanno bisogno.

- Forni rotanti e personalizzati: Progettati specificamente per esigenze uniche di sintesi dei materiali.

Non compromettere la tua cristallinità o sensibilità. Contatta oggi il nostro team tecnico per trovare il sistema ad alta temperatura personalizzabile che si adatta ai requisiti unici del tuo laboratorio e porta avanti la tua innovazione.

Guida Visiva

Riferimenti

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è l'obiettivo dell'impostazione di gradienti di temperatura di 40 °C, 50 °C e 60 °C? Ottimizzare la vitalità di essiccazione dello yogurt

- Perché il controllo preciso della temperatura è fondamentale in un forno di calcinazione per LiMnO2? Ottenere strutture cristalline di elevata purezza

- Come contribuisce l'attrezzatura per il raffreddamento rapido dell'acqua alla stabilità dell'agente schiumogeno nei precursori di schiuma di alluminio?

- Perché usare una pressa idraulica per la bricchettatura della szaibelyite? Aumenta l'efficienza della riduzione sottovuoto e la produttività

- Qual è il ruolo di un forno di ricottura di precisione nella preparazione del vetro fosfato drogato con ZnO o CuO?

- In che modo la temperatura del processo di ricottura influenza specificamente le proprietà di luminescenza dello ZnSe? Guida

- Perché è necessario un dispositivo di riscaldamento durante la valutazione delle leghe ad alta entropia? Sbloccare le prestazioni dei materiali ad alta temperatura

- Qual è lo scopo del preriscaldamento degli stampi in acciaio a basso tenore di carbonio a 300 °C prima della colata di leghe Mg-Zn-xSr?