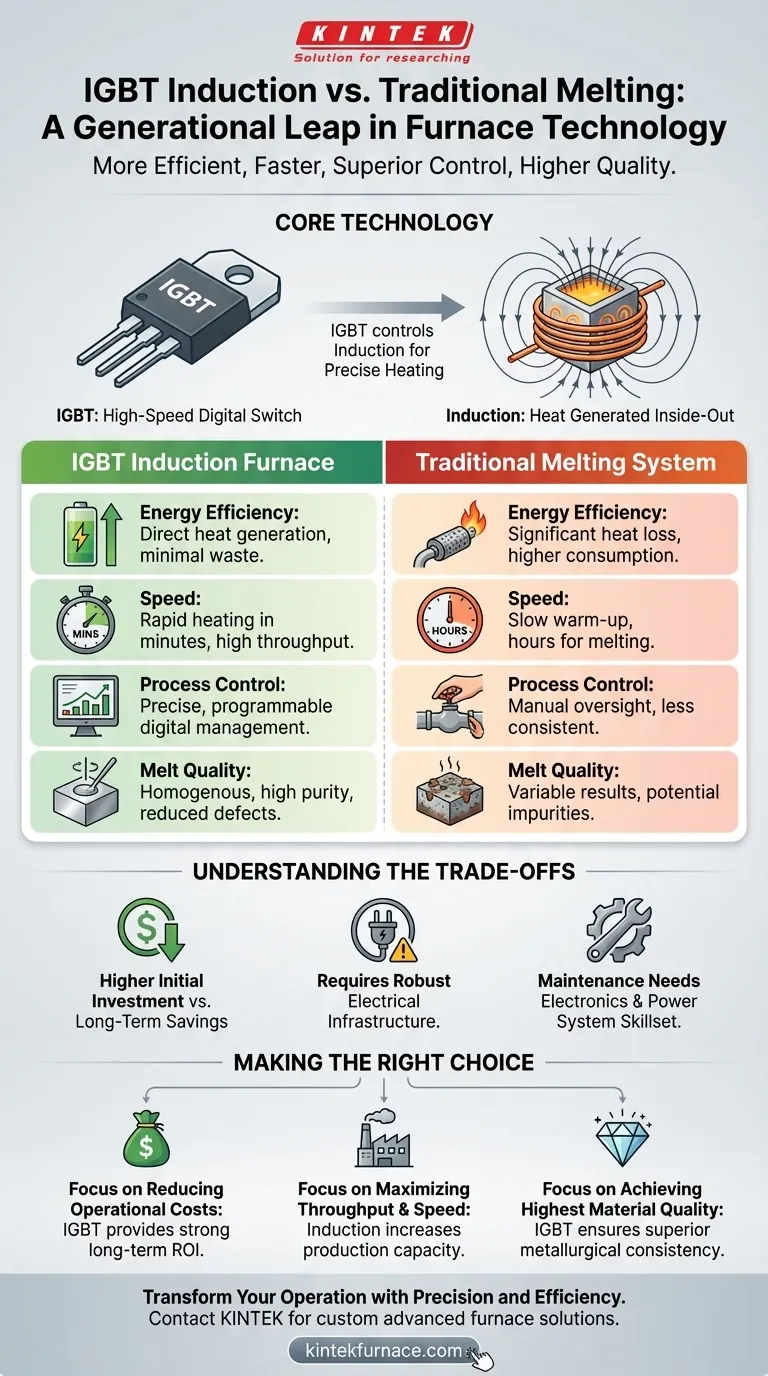

In un confronto diretto, i forni a induzione a IGBT rappresentano un salto generazionale in avanti rispetto ai sistemi di fusione tradizionali. Sono fondamentalmente più efficienti dal punto di vista energetico, offrono tempi di fusione significativamente più rapidi, forniscono un controllo superiore del processo e si traducono in un prodotto finale di qualità superiore. Questo non è un miglioramento incrementale, ma un cambiamento trasformativo nella tecnologia di fusione.

La differenza fondamentale risiede nel modo in cui viene generato il calore. I sistemi tradizionali riscaldano il metallo dall'esterno verso l'interno, sprecando energia significativa, mentre i forni a induzione a IGBT utilizzano un campo elettromagnetico controllato con precisione per generare calore direttamente all'interno del metallo stesso, sbloccando importanti guadagni in efficienza, velocità e qualità.

Comprendere la Tecnologia di Base: Il Vantaggio IGBT

Per apprezzare la differenza, è necessario comprendere innanzitutto il ruolo del Transistor Bipolare a Gate Isolato (IGBT) e il principio dell'induzione. Questa combinazione è ciò che rende i forni moderni così efficaci.

Il Ruolo dell'IGBT: Un Interruttore Digitale ad Alta Velocità

Un IGBT è un dispositivo semiconduttore avanzato che funziona come un interruttore elettrico estremamente veloce e preciso. Combina la gestione di correnti elevate di un transistor bipolare con il semplice controllo di gate di un MOSFET.

In un forno a induzione, l'IGBT regola con precisione la potenza ad alta frequenza erogata alla bobina di induzione. Ciò consente un controllo in tempo reale senza precedenti sull'input di energia, che si traduce direttamente in un controllo esatto della temperatura durante l'intero processo di fusione.

Come l'Induzione Genera Calore

I forni a induzione non utilizzano combustibili o elementi riscaldanti esterni che entrano in contatto fisico con il materiale. Invece, una potente corrente alternata scorre attraverso una bobina di rame, creando un forte campo magnetico.

Quando un metallo conduttivo viene posto all'interno di questo campo, il campo induce potenti correnti elettriche (correnti parassite) all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido, facendolo sciogliere dall'interno verso l'esterno.

Un Confronto Diretto: IGBT vs. Sistemi Tradizionali

Quando valutati in base agli indicatori chiave di prestazione, i vantaggi di un sistema a induzione alimentato da IGBT diventano chiari.

Efficienza Energetica e Costi Operativi

L'induzione a IGBT è enormemente più efficiente dal punto di vista energetico. Poiché il calore viene generato direttamente all'interno del metallo target, pochissima energia viene sprecata per riscaldare la struttura del forno o l'atmosfera circostante.

I forni tradizionali a combustibile, al contrario, soffrono di una significativa perdita di calore attraverso i gas di scarico e la radiazione termica, con conseguente consumo energetico molto più elevato per tonnellata di metallo fuso.

Velocità e Produttività

La velocità di fusione di un forno a induzione si misura in minuti, non in ore. Questo ciclo di riscaldamento rapido aumenta drasticamente la produttività operativa e consente una programmazione della produzione più agile rispetto ai lunghi tempi di riscaldamento e fusione dei sistemi convenzionali.

Controllo del Processo e Consistenza

Questo è un fattore differenziante critico. L'IGBT consente cicli di fusione completamente automatici e programmabili con una gestione precisa della temperatura. Questo controllo digitale assicura che ogni lotto sia fuso nelle stesse identiche condizioni, portando a risultati altamente uniformi e ripetibili.

I sistemi tradizionali spesso si basano sulla supervisione manuale, rendendo difficile raggiungere lo stesso livello di consistenza da una fusione all'altra.

Qualità della Fusione e Purezza Metallurgica

Il campo magnetico in un forno a induzione crea un'azione di agitazione elettromagnetica naturale. Questo movimento costante assicura una miscela omogenea e uniforme del metallo fuso, il che è cruciale per le leghe.

Questa agitazione aiuta le impurità e la scoria (schiuma) a salire in superficie per una più facile rimozione. Il risultato è una fusione finale più pulita e brillante con difetti significativamente ridotti come porosità o ritiro.

Comprendere i Compromessi

Sebbene i benefici siano sostanziali, una valutazione tecnica responsabile deve considerare anche le implicazioni pratiche e le potenziali sfide.

L'Investimento Iniziale

I moderni sistemi a induzione a IGBT comportano in genere un costo iniziale di capitale più elevato rispetto ad alcuni tipi di forni tradizionali. Questo investimento deve essere bilanciato rispetto ai risparmi a lungo termine in energia, materiali e manodopera.

Richieste di Infrastruttura Elettrica

I forni a induzione ad alta potenza richiedono un'alimentazione elettrica robusta e stabile. Le strutture potrebbero dover aggiornare la propria infrastruttura elettrica per supportare il carico, il che può rappresentare un costo secondario significativo.

Manutenzione e Competenze

Sebbene la manutenzione complessiva sia spesso inferiore grazie a un minor numero di parti mobili e all'assenza di bruciatori da revisionare, la risoluzione dei problemi dell'elettronica di potenza richiede un set di competenze diverso. Il vostro team di manutenzione avrà bisogno di formazione in elettronica e sistemi di alimentazione, non solo nella riparazione meccanica tradizionale.

Fare la Scelta Giusta per la Vostra Operazione

La decisione di adottare la tecnologia a induzione a IGBT dovrebbe essere guidata dai vostri obiettivi operativi specifici.

- Se il vostro obiettivo principale è ridurre i costi operativi: L'efficienza energetica superiore e le minori esigenze di manutenzione di un forno a IGBT offrono un percorso chiaro per un forte ritorno sull'investimento a lungo termine.

- Se il vostro obiettivo principale è massimizzare la produttività e la velocità: Il ciclo di fusione rapido "minuti-non-ore" di un sistema a induzione è impareggiabile e aumenterà direttamente la capacità di produzione del vostro impianto.

- Se il vostro obiettivo principale è raggiungere la massima qualità del materiale: Il controllo preciso del processo e l'agitazione elettromagnetica di un forno a IGBT offrono una consistenza metallurgica, purezza e integrità del prodotto finale superiori.

In definitiva, investire in un forno a induzione a IGBT è un investimento nel controllo preciso, che porta a miglioramenti fondamentali in tutta la vostra operazione di fusione.

Tabella Riepilogativa:

| Caratteristica | Forno a Induzione IGBT | Sistema di Fusione Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Dall'interno verso l'esterno tramite campo elettromagnetico | Dall'esterno verso l'interno tramite combustibile/elemento |

| Efficienza Energetica | Elevata (generazione di calore diretta) | Inferiore (significativa perdita di calore) |

| Velocità di Fusione | Minuti (riscaldamento rapido) | Ore (riscaldamento lento) |

| Controllo del Processo | Controllo digitale preciso e programmabile | Spesso manuale, meno consistente |

| Qualità della Fusione | Elevata purezza con agitazione elettromagnetica | Variabile, potenziale per impurità |

| Costo Iniziale | Investimento iniziale più elevato | Tipicamente inferiore |

| Costo Operativo | Inferiore a lungo termine (energia/manutenzione) | Superiore (combustibile, manutenzione) |

Pronti a Trasformare la Vostra Operazione di Fusione con Precisione ed Efficienza?

In KINTEK, sfruttiamo la nostra eccezionale R&S e le capacità di produzione interne per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze uniche. La nostra esperienza nella tecnologia di fusione a induzione a IGBT garantisce che raggiungerete un'efficienza energetica superiore, una maggiore produttività e un controllo del processo senza pari per un prodotto finale di qualità superiore.

Sia che gestiate una fonderia, un laboratorio metallurgico o un impianto di produzione specializzato, il nostro team è pronto a progettare una soluzione personalizzata che massimizzi il vostro ritorno sull'investimento.

Contattate KINTEK oggi stesso per una consulenza personalizzata e scoprite come i nostri sistemi di fusione avanzati possono rivoluzionare il vostro processo di produzione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori