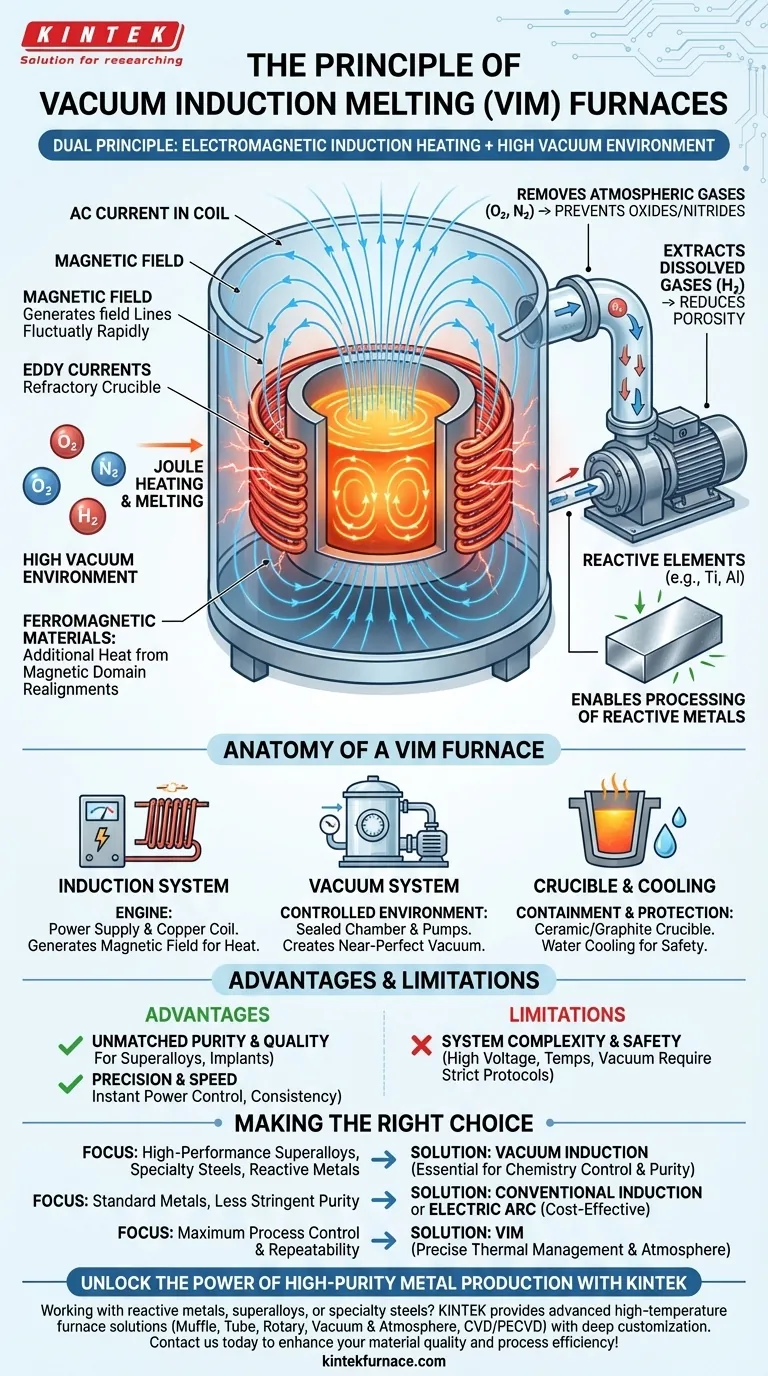

Al suo centro, un forno a induzione sottovuoto (VIM) opera su un duplice principio: combina il riscaldamento efficiente e senza contatto dell'induzione elettromagnetica con l'ambiente purificante di un alto vuoto. Questa combinazione non serve solo a fondere il metallo; è un sofisticato processo di raffinazione progettato per produrre leghe con la massima purezza e le migliori caratteristiche prestazionali possibili.

Il punto essenziale è che il riscaldamento a induzione fornisce l'energia per fondere il metallo, mentre il vuoto fornisce l'ambiente controllato per purificarlo. Questa sinergia è ciò che consente la creazione di materiali avanzati impossibili da produrre in condizioni di aria aperta.

I Principi Fondamentali: Riscaldamento e Purificazione

Per comprendere un forno VIM, è necessario apprezzare le sue due tecnologie fondamentali che lavorano in concerto. Una è responsabile del calore, l'altra della qualità.

Principio 1: Riscaldamento a Induzione Elettromagnetica

Il processo di riscaldamento è interamente senza contatto e si basa sulla fisica fondamentale.

Una corrente alternata (AC) viene fatta passare attraverso una bobina di induzione in rame. Questo genera un campo magnetico potente e rapidamente fluttuante all'interno del forno.

Quando un metallo conduttivo viene posto all'interno di questo campo magnetico, il campo induce forti correnti elettriche all'interno del metallo stesso, note come correnti parassite (o di Foucault).

La naturale resistenza elettrica del metallo contrasta queste correnti parassite, generando un immenso calore attraverso un processo chiamato riscaldamento Joule. Questo calore è ciò che fonde il materiale rapidamente e uniformemente.

Per i materiali ferromagnetici come ferro e nichel, viene generato calore aggiuntivo man mano che i loro domini magnetici si riallineano rapidamente con il campo mutevole, aumentando ulteriormente l'efficienza del riscaldamento.

Principio 2: Il Ruolo dell'Ambiente Sottovuoto

Il vuoto è ciò che eleva questo processo dalla semplice fusione alla raffinazione di alta purezza.

La camera a vuoto rimuove i gas atmosferici, principalmente ossigeno e azoto. Ciò impedisce la formazione di ossidi e nitruri, che sono impurità che possono degradare le proprietà meccaniche del metallo.

Ciò è particolarmente critico quando si lavora con elementi reattivi come titanio e alluminio, che altrimenti andrebbero perduti per ossidazione in un processo di fusione all'aria.

Inoltre, l'ambiente a bassa pressione aiuta ad estrarre i gas disciolti, come l'idrogeno, dal metallo fuso. Questo processo di degasaggio riduce drasticamente la porosità e migliora l'integrità strutturale della lega finale.

Anatomia di un Forno a Induzione Sottovuoto

Diversi sistemi chiave devono funzionare insieme senza soluzione di continuità per eseguire il processo VIM.

Il Sistema di Induzione

Questo è il motore del forno. È composto da un alimentatore che converte l'elettricità di rete ad alta tensione in AC ad alta frequenza richiesta per l'induzione, e dalla bobina in rame raffreddata ad acqua che genera il campo magnetico.

Il Sistema a Vuoto

Questo sistema crea l'ambiente controllato. Include la camera a vuoto sigillata che ospita la carica fusa e una serie di pompe capaci di ridurre la pressione interna a un vuoto quasi perfetto.

Il Crogiolo e il Sistema di Raffreddamento

Il metallo fuso è contenuto all'interno di un crogiolo resistente alle alte temperature, tipicamente realizzato in ceramica o grafite. Un robusto sistema di raffreddamento ad acqua ad anello chiuso è essenziale per raffreddare continuamente le bobine di induzione e le pareti della camera, proteggendole dal calore estremo.

Comprendere i Vantaggi e i Limiti

La complessità di un forno VIM comporta benefici significativi ma richiede anche una gestione attenta.

Vantaggio: Purezza e Qualità Ineguagliabili

Eliminando la contaminazione atmosferica e rimuovendo i gas disciolti, i forni VIM producono i metalli più puliti possibili. Questo è un requisito non negoziabile per applicazioni ad alte prestazioni come superleghe aerospaziali e impianti medici.

Vantaggio: Precisione e Velocità

La potenza erogata alla carica può essere regolata istantaneamente controllando la corrente nella bobina. Ciò consente un controllo della temperatura estremamente preciso e cicli di riscaldamento rapidi, portando a una maggiore coerenza e produttività.

Limite: Complessità del Sistema e Sicurezza

L'integrazione di alta tensione, temperature estreme e un ambiente ad alto vuoto è intrinsecamente complessa. Questi sistemi richiedono pannelli di controllo sofisticati e rigorosi protocolli di sicurezza, inclusi arresti automatici e protezione termica, per garantire un funzionamento sicuro e affidabile.

Scegliere lo Strumento Giusto per il Tuo Obiettivo

Se un forno VIM sia lo strumento corretto dipende interamente dalla qualità desiderata del prodotto finale.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni, acciai speciali o metalli reattivi: L'induzione sottovuoto è essenziale per controllare la chimica, rimuovere le impurità e ottenere le proprietà dei materiali richieste.

- Se il tuo obiettivo principale è fondere metalli standard con requisiti di purezza meno rigorosi: Un forno a induzione convenzionale, non sottovuoto, o un forno ad arco elettrico può essere una soluzione più conveniente.

- Se il tuo obiettivo principale è il massimo controllo del processo e la ripetibilità: La gestione termica precisa e l'atmosfera controllata di un forno VIM offrono vantaggi significativi rispetto a qualsiasi metodo di fusione all'aria aperta.

In definitiva, la fusione a induzione sottovuoto è la tecnologia abilitante per creare i materiali avanzati che alimentano le nostre industrie più esigenti.

Tabella Riassuntiva:

| Componente del Principio | Funzione | Vantaggio Chiave |

|---|---|---|

| Induzione Elettromagnetica | Genera calore tramite correnti parassite nel metallo | Fusione rapida e uniforme senza contatto |

| Ambiente Sottovuoto | Rimuove i gas e previene l'ossidazione | Elimina le impurità e degasa il metallo |

Sblocca il Potere della Produzione di Metalli di Alta Purezza con KINTEK

Lavori con metalli reattivi, superleghe o acciai speciali che richiedono la massima purezza e prestazioni? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, forni Sottovuoto e a Atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali.

Contattaci oggi stesso per discutere come i nostri forni a induzione sottovuoto possono migliorare la qualità dei tuoi materiali e l'efficienza del processo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5