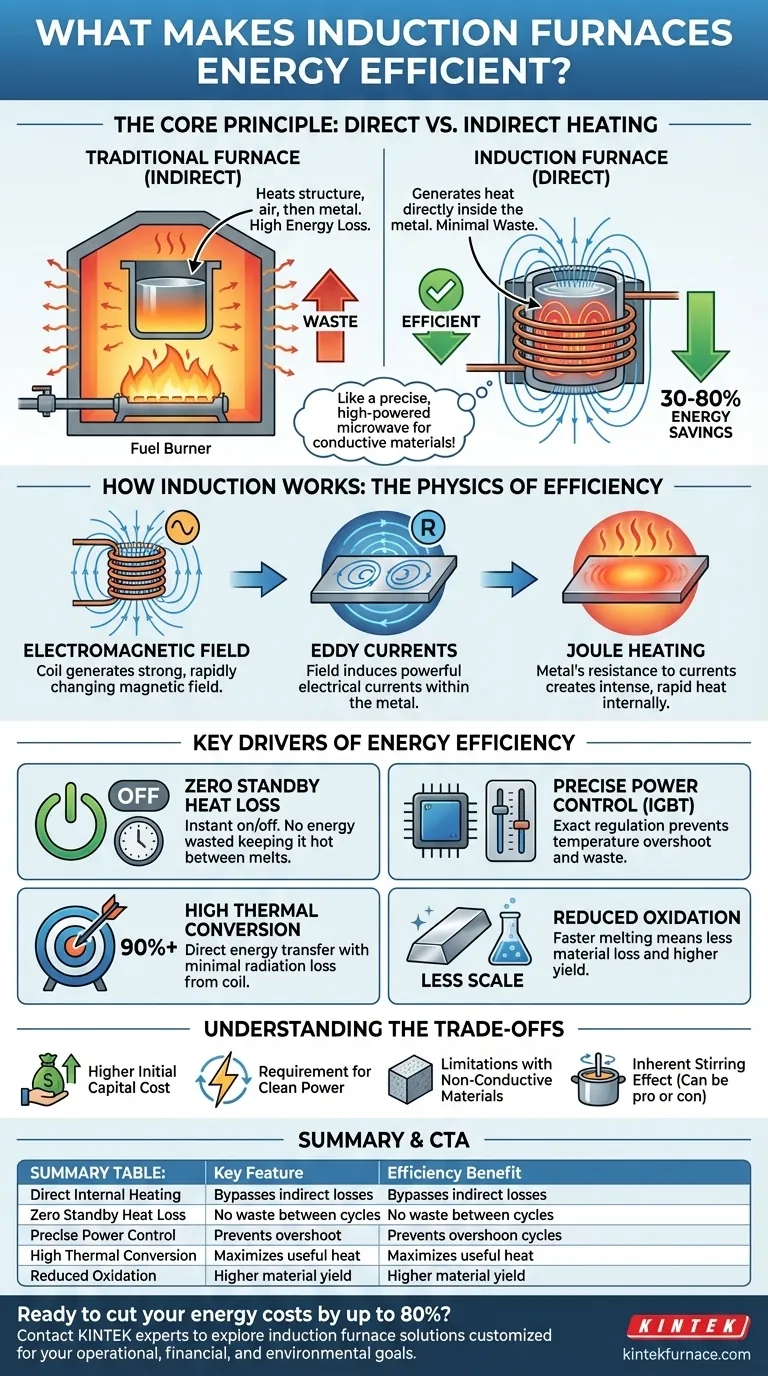

Fondamentalmente, l'efficienza energetica di un forno a induzione deriva dal suo metodo di riscaldamento unico. A differenza dei forni tradizionali che bruciano combustibile per riscaldare una camera, un forno a induzione utilizza un campo elettromagnetico potente e controllato per generare calore direttamente all'interno del metallo stesso. Questo processo è incredibilmente diretto, eliminando le massicce perdite di energia associate al riscaldamento della struttura del forno, dell'aria circostante e al trasferimento indiretto di quel calore al materiale target.

I forni tradizionali sprecano energia riscaldando tutto intorno al metallo. Un forno a induzione funziona come un forno a microonde preciso e ad alta potenza per materiali conduttivi, trasferendo energia direttamente nella carica con sprechi minimi, con un risparmio energetico del 30-80%.

Il Principio Fondamentale: Riscaldamento Interno Diretto

L'efficienza della tecnologia a induzione è radicata nella sua fisica. Essa bypassa i passaggi lenti e dispendiosi del riscaldamento convenzionale facendo del materiale la sua stessa fonte di calore.

Come Funziona l'Induzione: Un Campo Elettromagnetico

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale scorre una potente corrente elettrica alternata. Questa corrente genera un campo magnetico forte e rapidamente variabile attorno e all'interno del crogiolo contenente la carica metallica.

La Resistenza Crea Calore (Riscaldamento Joule)

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, a fluire all'interno del metallo conduttivo. La resistenza elettrica naturale del metallo si oppone al flusso di queste correnti parassite, generando calore intenso e rapido direttamente all'interno del materiale.

Bypassare il Trasferimento di Calore Indiretto

I forni convenzionali operano tramite combustione o elementi resistivi, che riscaldano prima le pareti e l'atmosfera del forno. Quel calore deve poi essere trasferito al metallo tramite irraggiamento e convezione. Ogni passaggio di questo processo indiretto perde una quantità significativa di energia nell'ambiente. L'induzione salta completamente questi passaggi.

Fattori Chiave dell'Efficienza Energetica

Diverse caratteristiche distintive contribuiscono al minor consumo energetico e ai costi operativi del forno a induzione.

Zero Perdite di Calore in Standby

Un forno convenzionale deve essere mantenuto ad alta temperatura tra un utilizzo e l'altro, consumando un flusso costante di energia solo per rimanere pronto. Un forno a induzione ha zero perdite di calore in standby perché il riscaldamento è istantaneo. Può essere spento completamente tra una fusione e l'altra e portato a piena potenza in pochi minuti, risparmiando enormi quantità di energia durante i periodi di inattività.

Controllo Elettronico Preciso della Potenza

I moderni forni a induzione utilizzano la tecnologia a stato solido, come i sistemi IGBT (Insulated-Gate Bipolar Transistor), per il controllo della potenza. Questi componenti elettronici consentono una regolazione istantanea e precisa della frequenza e della potenza. Ciò garantisce che venga utilizzata solo la quantità esatta di energia richiesta per il ciclo di fusione, prevenendo il superamento della temperatura e gli sprechi.

Alto Tasso di Conversione Termica

Poiché il calore viene generato all'interno del materiale target, l'efficienza di conversione dell'energia elettrica in energia termica utile è estremamente elevata. Pochissima energia si irradia dalla bobina stessa; la maggior parte viene accoppiata direttamente alla carica metallica.

Ridotta Ossidazione e Perdita di Materiale

Il rapido tempo di fusione riduce significativamente l'opportunità per il metallo fuso di reagire con l'ossigeno nell'atmosfera. Ciò si traduce in una minore ossidazione (scaglia) e quindi in una maggiore resa del materiale, che è un risparmio finanziario e di risorse diretto.

Comprendere i Compromessi

Sebbene sia altamente efficiente, la tecnologia a induzione non è una soluzione universale. Riconoscerne i limiti è fondamentale per una decisione tecnica solida.

Costo Iniziale del Capitale Più Elevato

I forni a induzione, con i loro alimentatori avanzati e le bobine di rame, hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ai più semplici forni a combustibile. Questo costo deve essere bilanciato con i risparmi a lungo termine in energia, materiali e manutenzione.

Requisito di Energia Pulita

L'elettronica di potenza ad alta frequenza che aziona un forno a induzione è sensibile alla qualità dell'alimentazione elettrica. Richiede una rete elettrica stabile e affidabile e potrebbe necessitare di apparecchiature aggiuntive per filtrare il rumore elettrico o le armoniche.

Limitazioni con Materiali Non Conduttivi

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. È una tecnologia ideale per la fusione di ferro, acciaio, rame e alluminio, ma non può essere utilizzata per riscaldare direttamente materiali isolanti come ceramiche o alcuni tipi di contaminanti in una carica di rottami.

L'Effetto di Agitazione Inerente

Il campo elettromagnetico crea un'azione di agitazione naturale, spesso vigorosa, all'interno del metallo fuso. Sebbene questo sia un vantaggio significativo per creare una temperatura uniforme e una lega omogenea, può essere indesiderabile per alcune applicazioni specializzate in cui è richiesta una fusione quiescente.

Fare la Scelta Giusta per la Tua Operazione

La scelta della giusta tecnologia del forno dipende interamente dai tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: L'elevata efficienza energetica del forno a induzione, la mancanza di consumo di combustibile e la maggiore resa del materiale lo rendono la scelta superiore per la riduzione dei costi a lungo termine.

- Se il tuo obiettivo principale è la velocità di produzione e la flessibilità: Il riscaldamento rapido e la capacità di accensione/spegnimento istantanea dell'induzione offrono un'agilità ineguagliabile per le operazioni che richiedono fusioni rapide o avvii e arresti frequenti.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza sul lavoro: Il funzionamento senza combustibile e senza emissioni di un forno a induzione crea un ambiente di lavoro più pulito, più fresco e più sicuro, eliminando CO2 e altri sottoprodotti della combustione.

Comprendendo il principio fondamentale del riscaldamento interno diretto, puoi determinare con sicurezza come la tecnologia a induzione si allinea ai tuoi obiettivi finanziari, operativi e ambientali.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio di Efficienza |

|---|---|

| Riscaldamento Interno Diretto | Genera calore direttamente all'interno del metallo, bypassando le perdite di energia dal riscaldamento indiretto. |

| Zero Perdite di Calore in Standby | Nessuna energia sprecata tra i cicli; il forno può essere spento completamente. |

| Controllo Preciso della Potenza (IGBT) | La regolazione elettronica previene il superamento della temperatura e lo spreco di energia. |

| Alta Conversione Termica | La maggior parte dell'energia elettrica viene convertita direttamente in calore utile all'interno della carica. |

| Ossidazione Ridotta | Tempi di fusione più rapidi portano a minori perdite di materiale e maggiore resa. |

Pronto a ridurre i tuoi costi energetici fino all'80%? In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate e ad alta efficienza per forni a induzione. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi obiettivi operativi e finanziari unici.

Contatta i nostri esperti oggi stesso per scoprire come la nostra tecnologia a induzione può migliorare la tua produttività, ridurre le spese operative e supportare i tuoi obiettivi ambientali.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori