Per qualsiasi applicazione di sinterizzazione ad alto rischio, un forno sottovuoto offre un controllo senza pari sulle proprietà metallurgiche del prodotto finale. Questa tecnologia garantisce una qualità superiore del pezzo creando un ambiente termico estremamente puro e altamente controllato. I vantaggi chiave includono l'eliminazione completa della contaminazione atmosferica, un'eccezionale uniformità della temperatura e un alto grado di automazione del processo per una perfetta ripetibilità.

La decisione di utilizzare un forno sottovuoto è un investimento nell'integrità del processo. Sebbene esistano altri metodi, la sinterizzazione sottovuoto offre una combinazione unica di purezza atmosferica e controllo termico preciso, essenziale per produrre componenti privi di difetti e ad alte prestazioni da materiali avanzati.

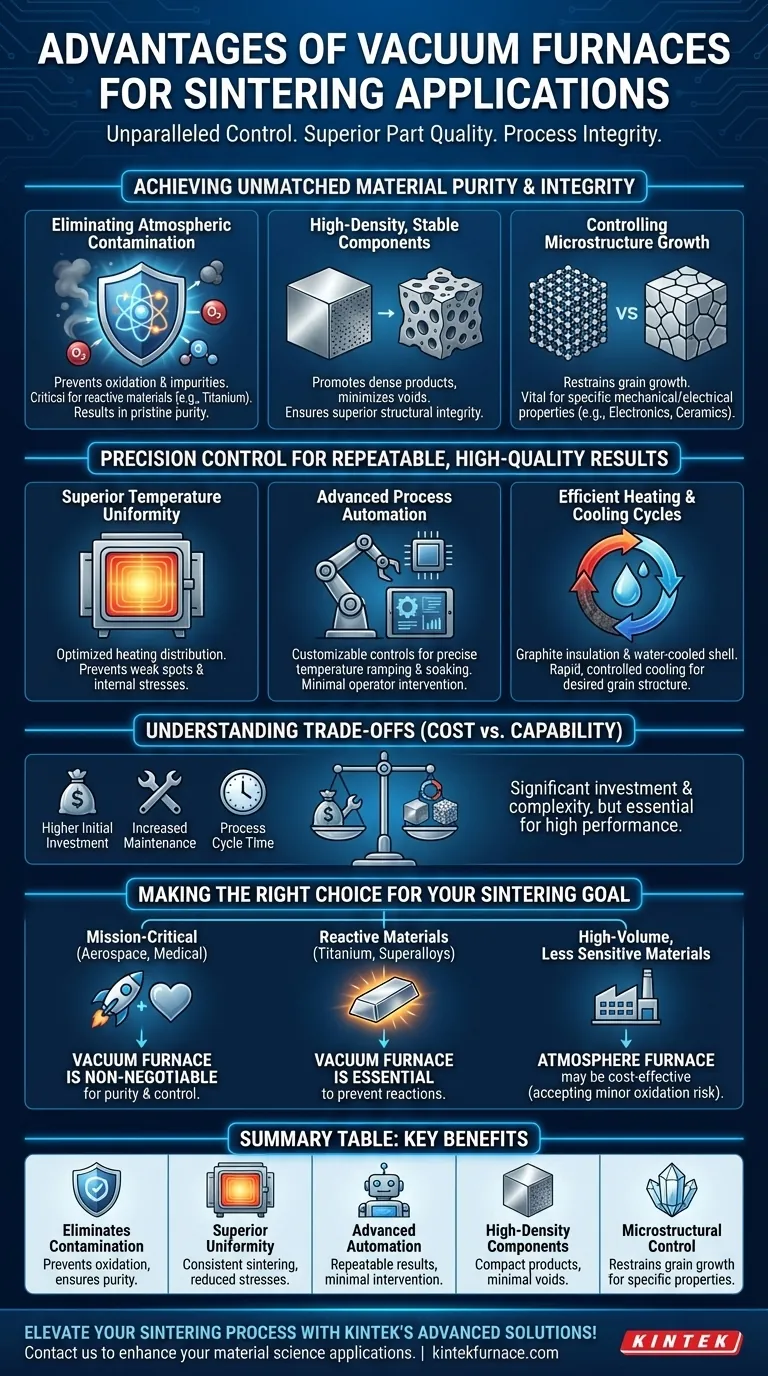

Ottenere purezza e integrità del materiale senza pari

Il motore principale per l'utilizzo di un forno sottovuoto è il controllo dell'ambiente del componente a livello molecolare. Ciò previene reazioni chimiche indesiderate che compromettono le proprietà finali del materiale.

Eliminazione della contaminazione atmosferica

Rimuovendo aria e altri gas, un forno sottovuoto elimina il rischio di ossidazione e contaminazione. Ciò è fondamentale per materiali reattivi come il titanio o per applicazioni in cui anche tracce di impurità possono portare al cedimento del componente. Il risultato è un pezzo finito con una purezza del materiale incontaminata.

Produzione di componenti stabili e ad alta densità

La sinterizzazione sottovuoto promuove la creazione di prodotti altamente compattati e densi. Questo processo riduce al minimo le cavità interne e previene la deformazione che può verificarsi in atmosfere meno controllate, garantendo una qualità strutturale superiore.

Controllo della crescita della microstruttura

Per le applicazioni avanzate che coinvolgono nanomateriali, un ambiente sottovuoto può limitare la crescita dei grani cristallini. Questo livello di controllo microstrutturale è vitale per ottenere specifiche proprietà meccaniche o elettriche richieste in settori come l'elettronica e le ceramiche avanzate.

Controllo di precisione per risultati ripetibili e di alta qualità

Oltre alla purezza, i forni sottovuoto offrono un livello di controllo termico e di processo che assicura che ogni pezzo di un lotto, e ogni lotto nel tempo, soddisfi esattamente le stesse specifiche.

Uniformità di temperatura superiore

Questi forni sono ingegnerizzati con una distribuzione ottimizzata degli elementi riscaldanti e un isolamento avanzato. Questo design garantisce una temperatura altamente uniforme in tutta la camera di riscaldamento, fondamentale per una sinterizzazione coerente e per prevenire punti deboli o stress interni nel componente.

Automazione avanzata del processo

I moderni forni sottovuoto sono sistemi altamente automatizzati. Sono dotati di controlli personalizzabili per una precisa rampe e mantenimento della temperatura, oltre a interblocchi di sicurezza e allarmi per sovratemperatura o problemi di sistema. Ciò assicura che il ciclo di sinterizzazione venga eseguito perfettamente ogni volta con un intervento minimo dell'operatore.

Cicli di riscaldamento e raffreddamento efficienti

L'uso di isolamento a base di grafite ad alte prestazioni minimizza la perdita di calore, mentre caratteristiche come un guscio a doppio strato raffreddato ad acqua consentono un raffreddamento rapido e controllato. Questa efficienza termica non solo riduce il consumo energetico, ma consente anche un maggiore controllo sulla struttura finale del grano del materiale.

Comprendere i compromessi: costo rispetto alla capacità

Sebbene i vantaggi siano significativi, l'adozione della tecnologia sottovuoto richiede una chiara comprensione dei costi e delle esigenze operative associati.

Maggiore investimento iniziale

I forni sottovuoto rappresentano una spesa capitale significativa rispetto ai forni a atmosfera convenzionali. Il costo include il forno stesso, oltre alle complesse pompe per il vuoto, alle guarnizioni e ai sistemi di controllo necessari per il suo funzionamento.

Maggiore complessità di manutenzione

I sistemi che creano e mantengono il vuoto, in particolare pompe e guarnizioni della camera, richiedono una manutenzione specializzata e regolare. Un mancato mantenimento di un vuoto spinto annullerà i principali vantaggi della tecnologia.

Tempo del ciclo di processo

Ottenere un vuoto profondo non è istantaneo. La fase di evacuazione può aggiungere tempo al ciclo di processo complessivo rispetto al semplice spurgo di una camera con un gas inerte. Ciò deve essere preso in considerazione nei calcoli di produttività.

Prendere la decisione giusta per il tuo obiettivo di sinterizzazione

La scelta della tecnologia del forno giusta dipende interamente dalle prestazioni richieste e dal valore del prodotto finale. Utilizza questi punti come guida per la tua decisione.

- Se la tua attenzione principale è la produzione di componenti di importanza critica (aerospaziale, medico): Un forno sottovuoto è irrinunciabile per la sua purezza e il controllo del processo.

- Se la tua attenzione principale è lavorare con materiali reattivi (titanio, superleghe): L'ambiente inerte di un forno sottovuoto è essenziale per prevenire reazioni indesiderate e ottenere le proprietà del materiale desiderate.

- Se la tua attenzione principale è la produzione ad alto volume di materiali meno sensibili: Un forno a atmosfera tradizionale potrebbe offrire una soluzione più economicamente vantaggiosa, a condizione che tu possa accettare il rischio di una leggera ossidazione o contaminazione.

In definitiva, investire in un forno sottovuoto è una decisione strategica per padroneggiare la scienza dei materiali dei tuoi componenti.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Elimina la contaminazione | Previene l'ossidazione e garantisce la purezza del materiale per materiali reattivi come il titanio |

| Uniformità di temperatura superiore | Riscaldamento ottimizzato per una sinterizzazione coerente e una riduzione delle sollecitazioni interne |

| Automazione avanzata del processo | Controlli personalizzabili per risultati ripetibili con minimo intervento dell'operatore |

| Componenti ad alta densità | Promuove prodotti compatti e densi con minimi vuoti e deformazioni |

| Controllo microstrutturale | Limita la crescita dei grani cristallini per specifiche proprietà meccaniche/elettriche |

Migliora il tuo processo di sinterizzazione con le soluzioni per forni sottovuoto avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori opzioni ad alte prestazioni come forni sottovuoto e a atmosfera, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, ripetibilità ed efficienza senza pari per settori quali quello aerospaziale e medico. Contattaci oggi stesso per discutere come possiamo migliorare le tue applicazioni di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?