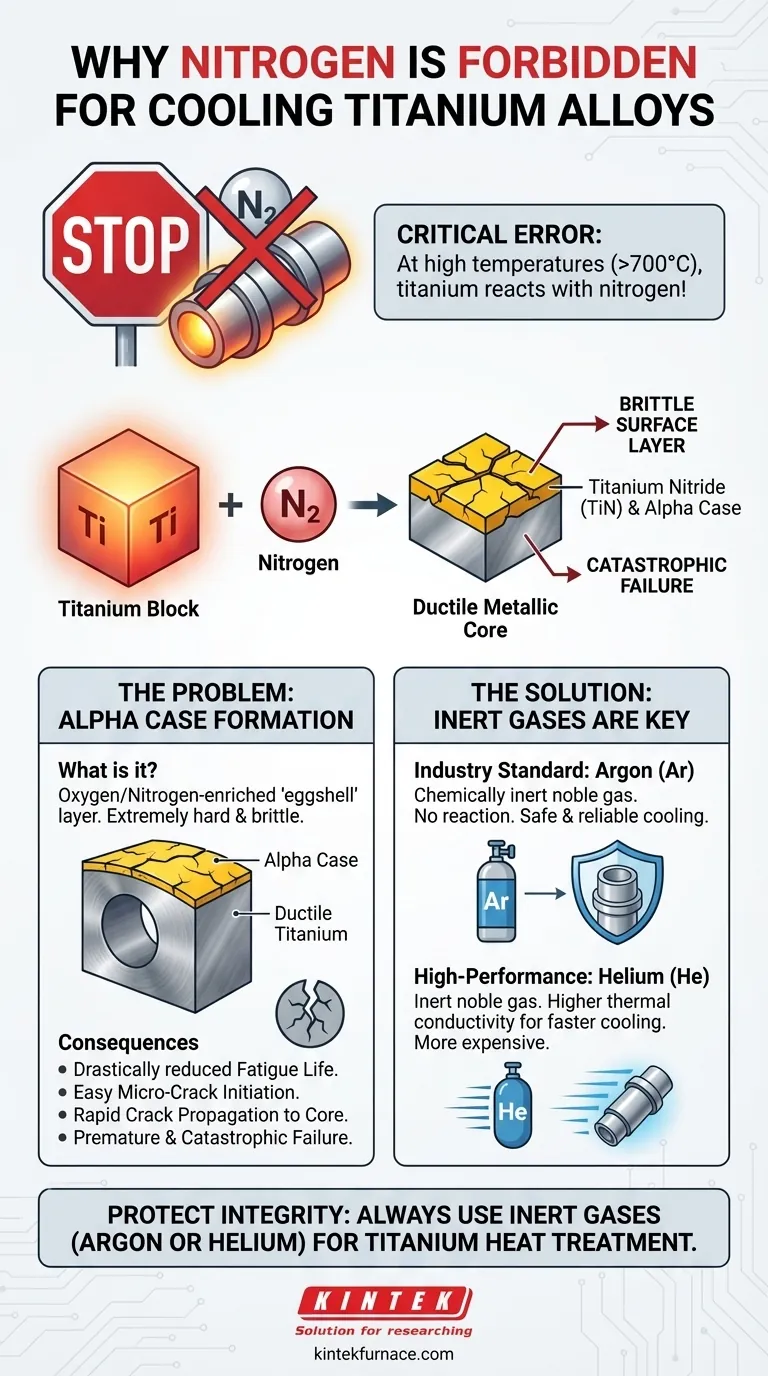

In nessun caso l'azoto dovrebbe essere usato come gas di raffreddamento per le leghe di titanio dopo un trattamento termico sottovuoto ad alta temperatura. Alle temperature elevate coinvolte in questi processi, il titanio ha un'alta affinità per l'azoto e reagisce direttamente con esso. Questa reazione chimica forma uno strato superficiale duro e fragile che compromette fondamentalmente l'integrità del componente.

Sebbene l'azoto sia un gas comune ed economico in molte applicazioni di trattamento termico, il suo uso con il titanio è un errore critico. La reazione crea uno strato superficiale soggetto a guasti noto come "strato alfa", che annulla i benefici stessi che il processo di trattamento termico dovrebbe conferire.

Il Conflitto Chimico Fondamentale

Il problema con l'uso dell'azoto non è la contaminazione nel senso tradizionale, ma una reazione chimica diretta e dannosa. La reattività del titanio ad alte temperature è il nocciolo del problema.

La Formazione del Nitruro di Titanio (TiN)

A temperature che tipicamente superano i 700°C (1300°F), il titanio reagisce prontamente con qualsiasi azoto disponibile. Questo forma un composto distinto, giallo-dorato sulla superficie del pezzo chiamato nitruro di titanio (TiN).

Sebbene il TiN sia usato beneficamente come rivestimento duro in altre applicazioni (come sugli utensili da taglio), la sua formazione incontrollata durante il trattamento termico è altamente indesiderabile.

Creazione dello "Strato Alfa"

Questo strato superficiale ricco di azoto è noto come strato alfa. È uno strato arricchito di ossigeno e/o azoto estremamente duro e fragile rispetto al substrato duttile della lega di titanio sottostante.

La profondità di questo strato alfa dipende dalla temperatura, dal tempo e dalla pressione parziale dell'azoto, ma anche uno strato sottile può essere catastrofico per le prestazioni del componente.

Perché lo Strato Alfa è Dannoso per le Prestazioni

La formazione di uno strato alfa è uno dei difetti più gravi nella metallurgia del titanio. Crea un materiale composito in cui un "guscio d'uovo" fragile è legato a un nucleo resistente, una combinazione predisposta al fallimento.

Ridotta Vita a Fatica

Il pericolo principale dello strato alfa è la sua drastica riduzione della vita a fatica. La superficie fragile non può sopportare carichi ciclici. Le microfratture si innescano facilmente all'interno dello strato alfa e agiscono come forti concentrazioni di stress.

Punto di Innesco per Guasti Catastrofici

Una volta che si forma una crepa nello strato alfa fragile, può propagarsi rapidamente nel metallo madre tenace e duttile sottostante. Ciò può portare a un guasto prematuro e spesso catastrofico del componente, anche sotto carichi per i quali è stato progettato.

Annullare lo Scopo del Trattamento Termico

L'intero obiettivo del trattamento termico del titanio è produrre una microstruttura specifica che offra proprietà ottimali come resistenza, duttilità e resistenza alla fatica. Consentire la formazione dello strato alfa va direttamente contro questo obiettivo, rovinando l'integrità superficiale del componente e rendendo il trattamento termico inefficace, o peggio, dannoso.

Comprendere le Alternative Corrette

Proteggere il titanio durante la fase critica di raffreddamento richiede un gas che sia veramente inerte e che non reagisca con la lega a nessuna temperatura.

Lo Standard del Settore: Argon (Ar)

L'argon è il gas più ampiamente utilizzato e raccomandato per la tempra del titanio in un forno sottovuoto. È un gas nobile, il che significa che è chimicamente inerte e non reagirà con il titanio. Fornisce un metodo sicuro e affidabile per raffreddare i pezzi senza formare uno strato alfa.

L'Opzione ad Alte Prestazioni: Elio (He)

L'elio è anche un gas nobile completamente inerte. Il suo vantaggio principale rispetto all'argon è la sua conduttività termica molto più elevata, che consente velocità di raffreddamento più rapide. Questa tempra rapida può essere critica per sviluppare le proprietà desiderate in alcune leghe di titanio con sezioni spesse o ad alta resistenza. Tuttavia, l'elio è significativamente più costoso e meno comune.

Fare la Scelta Giusta per il Tuo Processo

La selezione del gas di riempimento corretto non è una questione di preferenza, ma un parametro di processo critico per garantire la qualità e la sicurezza dei pezzi.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità: Usa sempre l'Argon. È il gas inerte, standard del settore che garantisce l'assenza di reazioni superficiali avverse con le leghe di titanio.

- Se il tuo obiettivo principale è raggiungere le massime velocità di raffreddamento per proprietà specifiche: Usa l'Elio. La sua superiore conduttività termica fornisce una tempra più rapida, ma sii preparato a costi operativi significativamente più elevati.

- Se stai considerando l'azoto per risparmiare sui costi: Non farlo. Il rischio di creare uno strato alfa fragile e causare guasti catastrofici dei componenti supera di gran lunga qualsiasi potenziale risparmio sul gas.

Proteggere l'integrità metallurgica dei tuoi componenti in titanio inizia con la selezione di un gas veramente inerte per tutte le operazioni ad alta temperatura.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Problema con l'Azoto | Reagisce con il titanio ad alte temperature, formando uno strato alfa fragile. |

| Conseguenze | Ridotta vita a fatica, innesco di crepe e guasti catastrofici dei componenti. |

| Alternative Sicure | Argon (inerte, affidabile) ed Elio (raffreddamento più rapido, costo maggiore). |

| Messaggio Chiave | Utilizzare sempre gas inerti per prevenire reazioni superficiali e garantire l'integrità del pezzo. |

Assicura che i tuoi trattamenti termici del titanio siano sicuri ed efficaci con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'affidabilità e le prestazioni del tuo processo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica