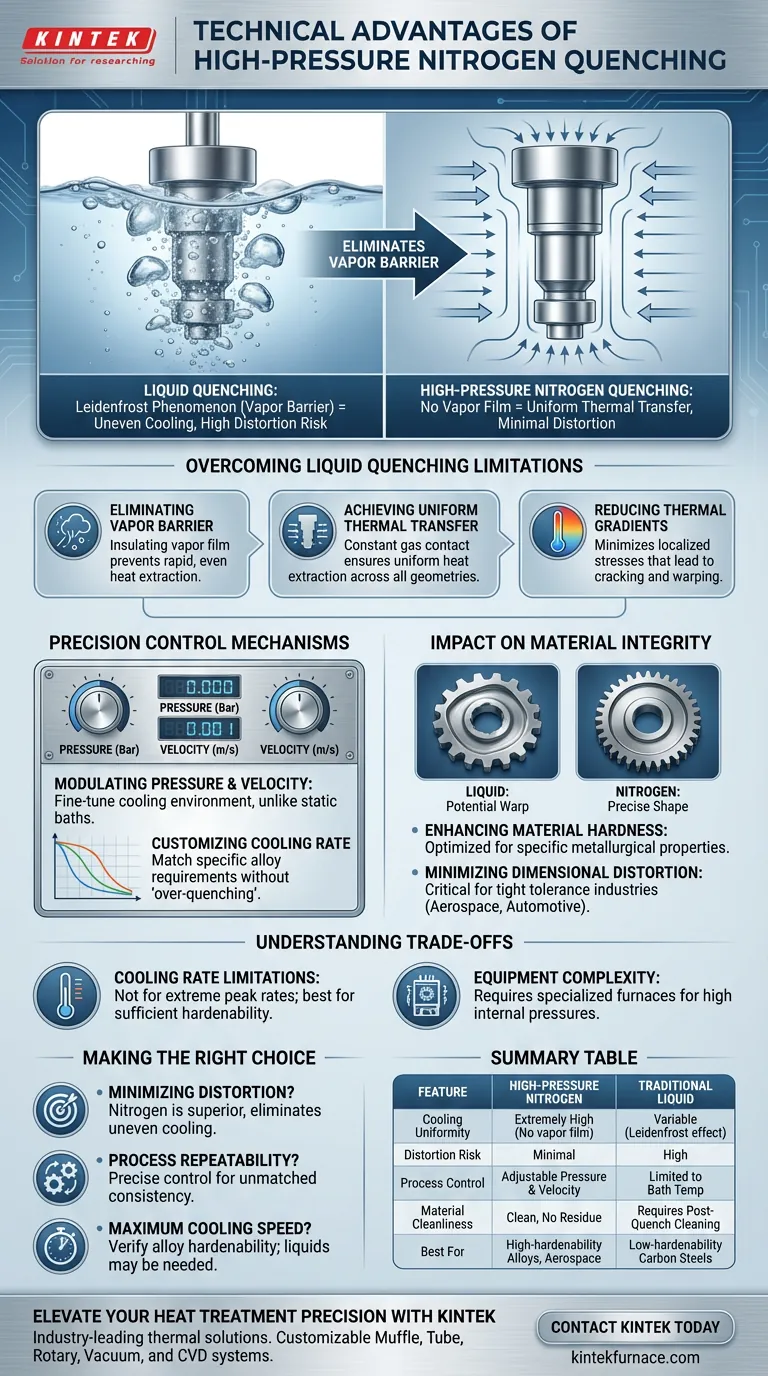

Il principale vantaggio tecnico del trattamento termico ad azoto ad alta pressione è l'eliminazione dell'effetto pellicola di vapore, con conseguente processo di raffreddamento altamente uniforme e prevedibile. A differenza dei mezzi liquidi, che possono causare un raffreddamento irregolare a causa dell'ebollizione, il gas ad alta pressione consente un controllo preciso delle velocità di raffreddamento, riducendo significativamente la distorsione del materiale e mantenendo la durezza.

Sostituendo i mezzi liquidi con azoto ad alta pressione, si elimina il fenomeno di Leidenfrost, una barriera di vapore imprevedibile che isola il metallo. Ciò garantisce un trasferimento termico costante, consentendo risultati metallurgici precisi e minimizzando le imprecisioni dimensionali.

Superare i limiti del trattamento termico liquido

Eliminazione della barriera di vapore

Il tradizionale trattamento termico liquido soffre spesso del fenomeno di Leidenfrost. Questo si verifica quando una pellicola di vapore si forma attorno al pezzo caldo, isolandolo e impedendo un'estrazione di calore rapida ed uniforme.

Ottenere un trasferimento termico uniforme

L'azoto ad alta pressione bypassa completamente questa "fase vapore". Poiché il gas mantiene un contatto costante con la superficie, l'estrazione di calore è uniforme su tutta la geometria del componente.

Riduzione dei gradienti termici

L'uniformità del trattamento termico a gas minimizza i gradienti termici localizzati. Ciò impedisce le sollecitazioni interne che tipicamente portano a cricche o deformazioni durante il ciclo di raffreddamento.

Meccanismi di controllo di precisione

Modulazione della pressione e della velocità

Gli operatori possono ottimizzare l'ambiente di raffreddamento regolando due variabili chiave: la pressione del gas e la velocità del flusso. Questo livello di controllo è raramente ottenibile con bagni liquidi statici.

Personalizzazione della velocità di raffreddamento

Manipolando queste variabili, è possibile programmare la velocità di raffreddamento per soddisfare i requisiti specifici della lega. Ciò garantisce che il materiale raggiunga la trasformazione di fase desiderata senza un "eccessivo trattamento termico".

Impatto sull'integrità del materiale

Miglioramento della durezza del materiale

La capacità di gestire con precisione la curva di raffreddamento consente una durezza ottimizzata. Il processo può essere ottimizzato per ottenere le proprietà metallurgiche specifiche richieste per applicazioni ad alte prestazioni.

Minimizzazione della distorsione dimensionale

Poiché il raffreddamento è uniforme e controllato, il componente finale mantiene la sua forma in modo più accurato. Questa riduzione della distorsione è fondamentale per settori come l'aerospaziale e l'automotive, dove le tolleranze dimensionali sono ristrette.

Comprendere i compromessi

Limiti della velocità di raffreddamento

Sebbene l'azoto ad alta pressione sia versatile, potrebbe non raggiungere le velocità di raffreddamento di picco estreme dell'acqua o degli oli a bassa viscosità. È più efficace per materiali con sufficiente temprabilità.

Complessità dell'attrezzatura

L'implementazione del trattamento termico a gas ad alta pressione richiede forni specializzati in grado di sostenere elevate pressioni interne. Ciò contrasta con i sistemi di contenimento più semplici utilizzati per il trattamento termico ad olio o ad acqua.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'azoto ad alta pressione è il mezzo corretto per il tuo processo di trattamento termico, considera i tuoi obiettivi metallurgici specifici:

- Se il tuo obiettivo principale è minimizzare la distorsione: L'azoto ad alta pressione è la scelta migliore, poiché elimina il raffreddamento non uniforme causato dalle pellicole di vapore.

- Se il tuo obiettivo principale è la ripetibilità del processo: La capacità di controllare con precisione la pressione e la velocità del flusso offre un livello di coerenza che i bagni liquidi non possono eguagliare.

- Se il tuo obiettivo principale è la massima velocità di raffreddamento: Verifica che la tua lega specifica abbia sufficiente temprabilità per essere completamente trasformata dal raffreddamento a gas, poiché i liquidi potrebbero essere ancora necessari per i metalli a minore temprabilità.

Il controllo preciso del mezzo di raffreddamento è il modo più efficace per garantire risultati di trattamento termico prevedibili e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Trattamento termico ad azoto ad alta pressione | Trattamento termico liquido tradizionale |

|---|---|---|

| Uniformità di raffreddamento | Estremamente alta (nessuna pellicola di vapore) | Variabile (effetto Leidenfrost) |

| Rischio di distorsione | Minimo grazie a gradienti uniformi | Alto a causa di raffreddamento irregolare |

| Controllo del processo | Pressione e velocità del gas regolabili | Limitato alla temperatura del bagno |

| Pulizia del materiale | Pulito, nessun residuo lasciato sui pezzi | Richiede pulizia post-trattamento |

| Ideale per | Leghe ad alta temprabilità e aerospaziale | Acciai al carbonio a bassa temprabilità |

Migliora la precisione del tuo trattamento termico con KINTEK

Non lasciare che le barriere di vapore imprevedibili compromettano l'integrità del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. La nostra vasta gamma di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD è completamente personalizzabile per soddisfare i tuoi specifici requisiti di raffreddamento e pressione.

Sia che tu stia minimizzando la distorsione dimensionale per componenti aerospaziali o cercando una ripetibilità del processo superiore, i nostri forni ad alta temperatura offrono il controllo di cui hai bisogno. Contatta KINTEK oggi stesso per discutere le tue esigenze progettuali uniche e scoprire come la nostra tecnologia avanzata di forni può ottimizzare i tuoi risultati metallurgici.

Guida Visiva

Riferimenti

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i diversi metodi di riscaldamento nei forni di sinterizzazione sotto vuoto? Scegli il migliore per i tuoi materiali

- Quali tipi di componenti sono comunemente realizzati in grafite per applicazioni in forni a vuoto? Scopri le soluzioni per alte temperature

- In che modo i forni sottovuoto personalizzati contribuiscono all'efficienza energetica? Sbloccare risparmi sui costi ed elaborazione ecologica

- Come influisce il ricottura sotto vuoto ad alta temperatura sui film sottili di GdFeCo? Sblocca un controllo magnetico superiore

- Quali materiali sono compatibili con i forni ad alto vuoto? Guida essenziale per l'aerospaziale, il medicale e l'elettronica

- Quali sono i criteri di selezione per le pompe da vuoto nei forni sottovuoto? Ottimizzare per Purezza ed Efficienza

- Qual è la funzione di un forno di essiccazione sottovuoto nella lavorazione del PDCPD? Ottenere eccellenza nei compositi privi di pori

- Cos'è la brasatura in forno e come funziona? Ottieni giunti metallici robusti e puliti con precisione