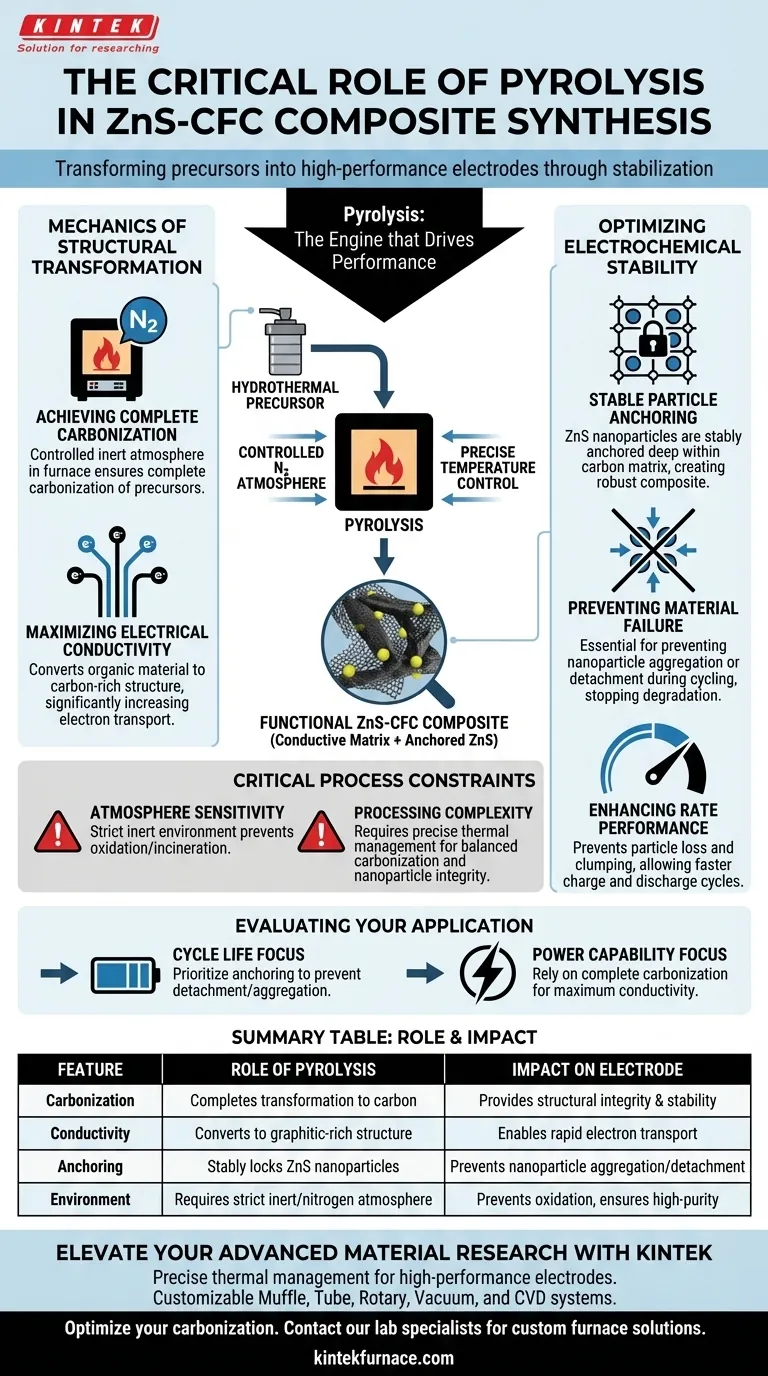

La successiva fase di pirolisi funge da fase critica di stabilizzazione nella preparazione di compositi di solfuro di zinco-fibra di carbonio derivati da piume di pollo (ZnS-CFC). Mentre il pretrattamento idrotermale avvia la reazione, la pirolisi trasforma il precursore in un elettrodo funzionale completando la carbonizzazione e bloccando le nanoparticelle attive in una matrice conduttiva.

Mentre la fase idrotermale iniziale modella il materiale, la pirolisi è il motore che guida le prestazioni. Garantisce un'elevata conducibilità elettrica e previene il degrado strutturale, rendendo il composito finale valido per un uso elettrochimico rigoroso.

La Meccanica della Trasformazione Strutturale

Ottenere una Carbonizzazione Completa

Il pretrattamento idrotermale è solo una fase preliminare. Per creare un composito valido, il materiale deve subire la pirolisi in un forno con un atmosfera controllata di azoto o inerte. Questo è l'unico modo per ottenere una carbonizzazione completa dei precursori.

Massimizzare la Conducibilità Elettrica

I precursori organici soffrono tipicamente di un trasporto elettronico scarso. Il calore intenso della pirolisi converte questi materiali in una struttura ricca di carbonio, che aumenta significativamente la conducibilità elettrica del composito. Un'elevata conducibilità è un requisito non negoziabile per prestazioni efficienti dell'elettrodo.

Ottimizzare la Stabilità Elettrochimica

Ancoraggio Stabile delle Particelle

La sola conducibilità non è sufficiente; i materiali attivi devono rimanere al loro posto. La pirolisi garantisce che le nanoparticelle di solfuro di zinco (ZnS) siano stabilmente ancorate in profondità nella matrice di carbonio. Questa integrazione fisica crea un composito robusto piuttosto che una miscela sciolta di parti.

Prevenire il Cedimento del Materiale

Senza l'effetto stabilizzante della pirolisi, le nanoparticelle agiscono in modo imprevedibile sotto stress. Il processo di ancoraggio è essenziale per impedire alle nanoparticelle di aggregarsi o staccarsi durante il ciclo elettrochimico. Ciò impedisce il rapido degrado della superficie attiva dell'elettrodo.

Migliorare le Prestazioni di Velocità

La stabilità fornita dalla pirolisi influisce direttamente sull'efficienza dell'elettrodo. Prevenendo la perdita e l'agglomerazione delle particelle, il processo migliora le prestazioni di velocità dell'elettrodo, consentendogli di gestire efficacemente cicli di carica e scarica più rapidi.

Vincoli Critici del Processo

Sensibilità all'Atmosfera

Il successo di questa fase dipende dal mantenimento di un rigoroso ambiente inerte. Qualsiasi fallimento nel controllare l'atmosfera di azoto può portare all'ossidazione, che incenerirebbe la matrice di carbonio anziché grafitizzarla.

Complessità di Lavorazione

A differenza della semplice essiccazione, la pirolisi aggiunge un livello di complessità per quanto riguarda la gestione termica. Richiede un controllo preciso della temperatura per bilanciare la carbonizzazione delle fibre senza compromettere l'integrità delle nanoparticelle di solfuro di zinco.

Valutare il Processo per la Tua Applicazione

Quando si ottimizza la preparazione dei compositi ZnS-CFC, considerare come la pirolisi si allinea con le metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la durata del ciclo: Dare priorità all'effetto di ancoraggio della pirolisi per prevenire il distacco e l'aggregazione delle nanoparticelle nel tempo.

- Se il tuo obiettivo principale è la capacità di potenza: Affidarsi all'aspetto della carbonizzazione completa per massimizzare la conducibilità elettrica e le prestazioni di velocità.

Trattando la pirolisi come un requisito fondamentale piuttosto che una finitura opzionale, si garantisce la creazione di un materiale per elettrodi durevole e altamente conduttivo.

Tabella Riassuntiva:

| Caratteristica | Ruolo della Pirolisi nei Compositi ZnS-CFC | Impatto sulle Prestazioni dell'Elettrodo |

|---|---|---|

| Carbonizzazione | Completa la trasformazione dei precursori organici in carbonio | Fornisce integrità strutturale e stabilità chimica |

| Conducibilità | Converte i precursori in una struttura ricca di grafite | Abilita un rapido trasporto di elettroni per una carica più veloce |

| Ancoraggio | Blocca stabilmente le nanoparticelle di ZnS nella matrice di carbonio | Previene l'aggregazione e il distacco delle nanoparticelle |

| Ambiente | Richiede un rigoroso ambiente inerte/di azoto nel forno | Previene l'ossidazione e garantisce un output di carbonio ad alta purezza |

Eleva la Tua Ricerca sui Materiali Avanzati con KINTEK

Una gestione termica precisa è la differenza tra un precursore fallito e un elettrodo ad alte prestazioni. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare la fase di pirolisi. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili di Muffola, Tubo, Rotativo, Vuoto e CVD progettati per mantenere le rigorose atmosfere inerti e la precisione della temperatura richieste per la sintesi di compositi di carbonio avanzati.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri specialisti di laboratorio per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Qual è il ruolo della calcinazione ad alta temperatura nei forni nella sintesi top-down delle ZnO-NP?

- Quali sono i vantaggi di un forno a crogiolo? Ottenere una fusione di metalli flessibile e a basso costo per piccoli lotti

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- In che modo un forno sottovuoto contribuisce alle prestazioni delle sospensioni per elettrodi compositi? Migliora la durata e la stabilità della batteria

- Quali sono i vantaggi tecnici dell'utilizzo di un pirometro bicolore? Monitoraggio ad alta precisione per particelle reattive

- Qual è la funzione del sistema di impregnazione sotto vuoto nella preparazione di SiC/SiC? Ottimizzare la densificazione dei compositi

- Come un forno a essiccazione ad aria forzata facilita le proprietà superamfobiche degli aerogel SAMS? Controllo essenziale del calore