La necessità primaria di un ambiente ad alto vuoto durante la sinterizzazione della lega di magnesio AZ31 è contrastare l'estrema reattività chimica del metallo. Poiché il magnesio è incline a rapida ossidazione e combustione, è necessario un vuoto (specificamente migliore di 1x10^-3 Pa) per isolare l'ossigeno ed evacuare i gas intrappolati, garantendo che il materiale rimanga sicuro, puro e strutturalmente denso.

Concetto chiave L'elevata affinità del magnesio per l'ossigeno trasforma il processo di sinterizzazione da una fase di produzione a un potenziale pericolo per la sicurezza e un fallimento della qualità. Un alto vuoto agisce come uno strumento a doppio scopo: è una barriera chimica che impedisce la combustione della polvere e un meccanismo fisico che espelle la porosità dal prodotto finale.

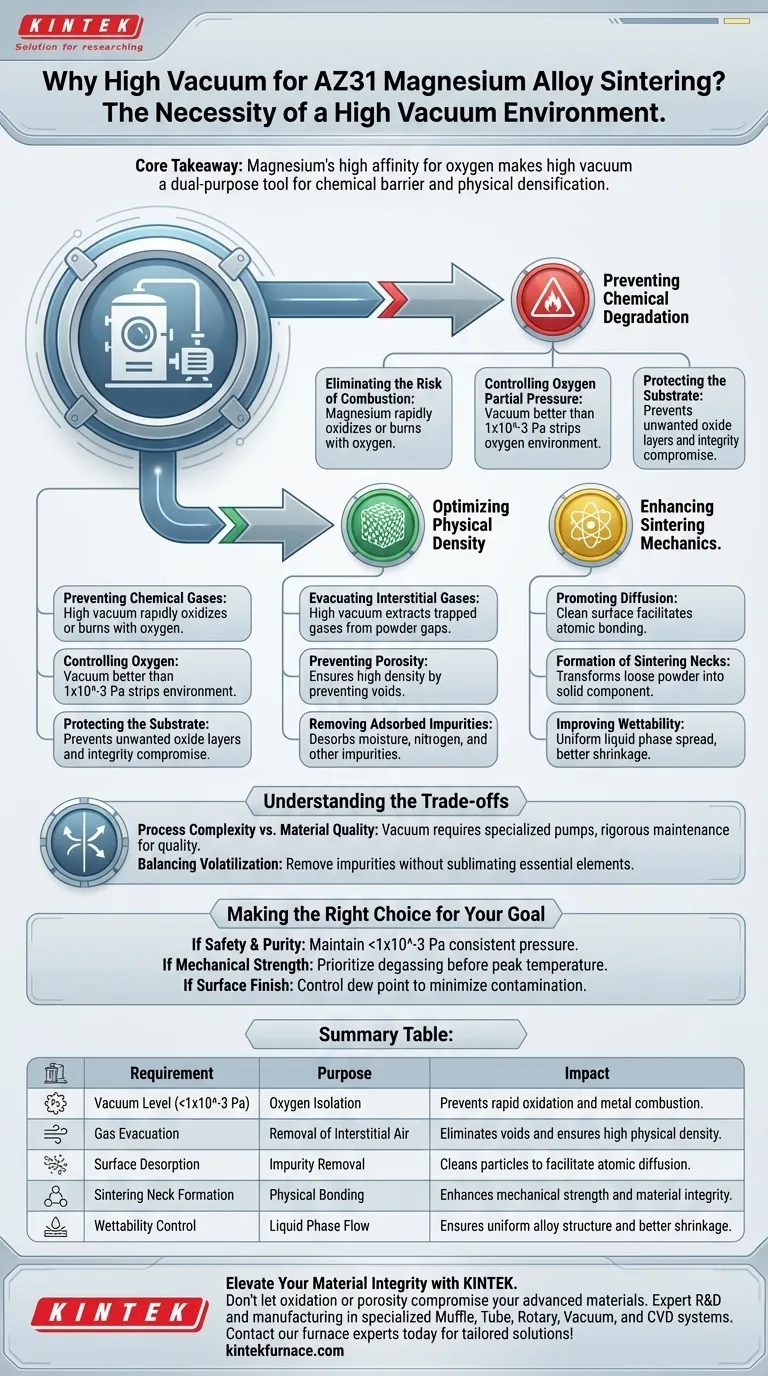

Prevenire il degrado chimico

Eliminare il rischio di combustione

Il magnesio è un metallo chimicamente attivo. Se esposto ad alte temperature in presenza di ossigeno, non si degrada semplicemente; può ossidarsi rapidamente o addirittura bruciare.

Controllare la pressione parziale dell'ossigeno

Per lavorare in sicurezza l'AZ31, è necessario abbassare significativamente la pressione parziale dell'ossigeno. Mantenendo un livello di vuoto migliore di 1x10^-3 Pa, si priva efficacemente l'ambiente dell'ossigeno necessario affinché queste reazioni volatili si verifichino.

Proteggere il substrato

Questo isolamento non riguarda solo la polvere. L'ambiente sottovuoto protegge l'intera matrice dall'ossidazione, prevenendo la formazione di strati di ossido indesiderati che comprometterebbero l'integrità della lega.

Ottimizzare la densità fisica

Evacuare i gas interstiziali

Le polveri metalliche contengono naturalmente spazi (interstizi) riempiti di gas atmosferico. Se si sinterizza senza vuoto, questi gas rimangono intrappolati all'interno del materiale in fusione.

Prevenire la porosità

Un alto vuoto estrae meccanicamente questi gas dagli spazi della polvere. Questa rimozione è fondamentale per prevenire vuoti e porosità, garantendo che il corpo sinterizzato finale raggiunga un'elevata densità.

Rimuovere le impurità adsorbite

Oltre all'aria negli interstizi, gas e umidità sono spesso adsorbiti sulla superficie delle particelle di polvere. La sinterizzazione sottovuoto desorbe efficacemente queste impurità, inclusi vapore acqueo e azoto.

Migliorare la meccanica della sinterizzazione

Promuovere la diffusione

La sinterizzazione si basa sulla diffusione atomica per legare le particelle. Ossidi superficiali e gas adsorbiti agiscono come barriere a questa diffusione.

Formazione di colli di sinterizzazione

Creando un ambiente superficiale "pulito", il vuoto facilita la formazione di colli di sinterizzazione tra le particelle. Questo è il meccanismo fisico che trasforma la polvere sciolta in un componente solido e coeso.

Migliorare la bagnabilità

Nella sinterizzazione in fase liquida, un vuoto migliora la bagnabilità. Ciò consente alla fase liquida di diffondersi in modo più uniforme, portando a un migliore ritiro e a una struttura della lega più uniforme.

Comprendere i compromessi

Complessità del processo vs. Qualità del materiale

Sebbene la sinterizzazione sottovuoto sia essenziale per la qualità, introduce una significativa complessità dell'attrezzatura rispetto alla sinterizzazione in atmosfera. Raggiungere e mantenere un vuoto di 1x10^-3 Pa richiede pompe specializzate e una rigorosa manutenzione delle guarnizioni.

Bilanciare la volatilizzazione

Mentre il vuoto rimuove le impurità, è necessario esercitare un controllo sui parametri di processo. L'obiettivo è rimuovere elementi dannosi (come impurità volatili) senza causare la sublimazione di elementi leganti essenziali a causa di un vuoto eccessivo ad alte temperature.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo progetto di sinterizzazione AZ31, considera queste priorità operative specifiche:

- Se la tua priorità principale è la sicurezza e la purezza: Assicurati che il tuo sistema di vuoto possa mantenere costantemente una pressione migliore di 1x10^-3 Pa per escludere completamente i rischi di ossidazione e combustione.

- Se la tua priorità principale è la resistenza meccanica: Dai priorità alla fase di "degassaggio" del ciclo sottovuoto per garantire la rimozione di tutti i gas adsorbiti prima della temperatura di picco, massimizzando la densità dei colli di sinterizzazione.

- Se la tua priorità principale è la finitura superficiale: Utilizza il vuoto per controllare il punto di rugiada (secchezza) dell'ambiente, minimizzando la contaminazione superficiale da vapore acqueo.

Considera il vuoto non solo come uno spazio vuoto, ma come uno strumento attivo che definisce il successo chimico e fisico della tua lega di magnesio.

Tabella riassuntiva:

| Requisito | Scopo | Impatto sulla lega AZ31 |

|---|---|---|

| Livello di vuoto (<1x10^-3 Pa) | Isolamento dall'ossigeno | Previene rapida ossidazione e combustione del metallo. |

| Evacuazione dei gas | Rimozione dell'aria interstiziale | Elimina i vuoti e garantisce un'elevata densità fisica. |

| Desorbimento superficiale | Rimozione delle impurità | Pulisce le particelle per facilitare la diffusione atomica. |

| Formazione di colli di sinterizzazione | Legame fisico | Migliora la resistenza meccanica e l'integrità del materiale. |

| Controllo della bagnabilità | Flusso in fase liquida | Garantisce una struttura della lega uniforme e un migliore ritiro. |

Eleva l'integrità del tuo materiale con KINTEK

Non lasciare che ossidazione o porosità compromettano i tuoi materiali avanzati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubolari, Rotativi, Sottovuoto e CVD, progettati specificamente per gestire le rigorose esigenze di leghe reattive come il magnesio.

Sia che tu necessiti di un controllo preciso del vuoto o di un forno ad alta temperatura completamente personalizzabile, il nostro team è pronto a progettare una soluzione su misura per le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere risultati di sinterizzazione superiori?

Contatta oggi i nostri esperti di forni!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali vantaggi offre una pressa a caldo sottovuoto per i compositi Fe-Cu-Ni-Sn-VN? Preparazione superiore della nanostruttura

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di sinterizzazione SPS? Migliorare le prestazioni del materiale Al2O3-TiC

- Quale ruolo svolge un forno a pressatura sottovuoto ad alta temperatura nella fabbricazione del disilicato di litio? Approfondimenti degli esperti

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- In che modo la pressatura a caldo sottovuoto (VHP) avvantaggia la metallurgia delle polveri? Ottenere materiali densi e ad alte prestazioni

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Perché le apparecchiature di sinterizzazione a pressa a caldo devono possedere capacità di controllo dell'ambiente ad alto vuoto quando si preparano compositi a base di rame? Garantire purezza, legame e prestazioni