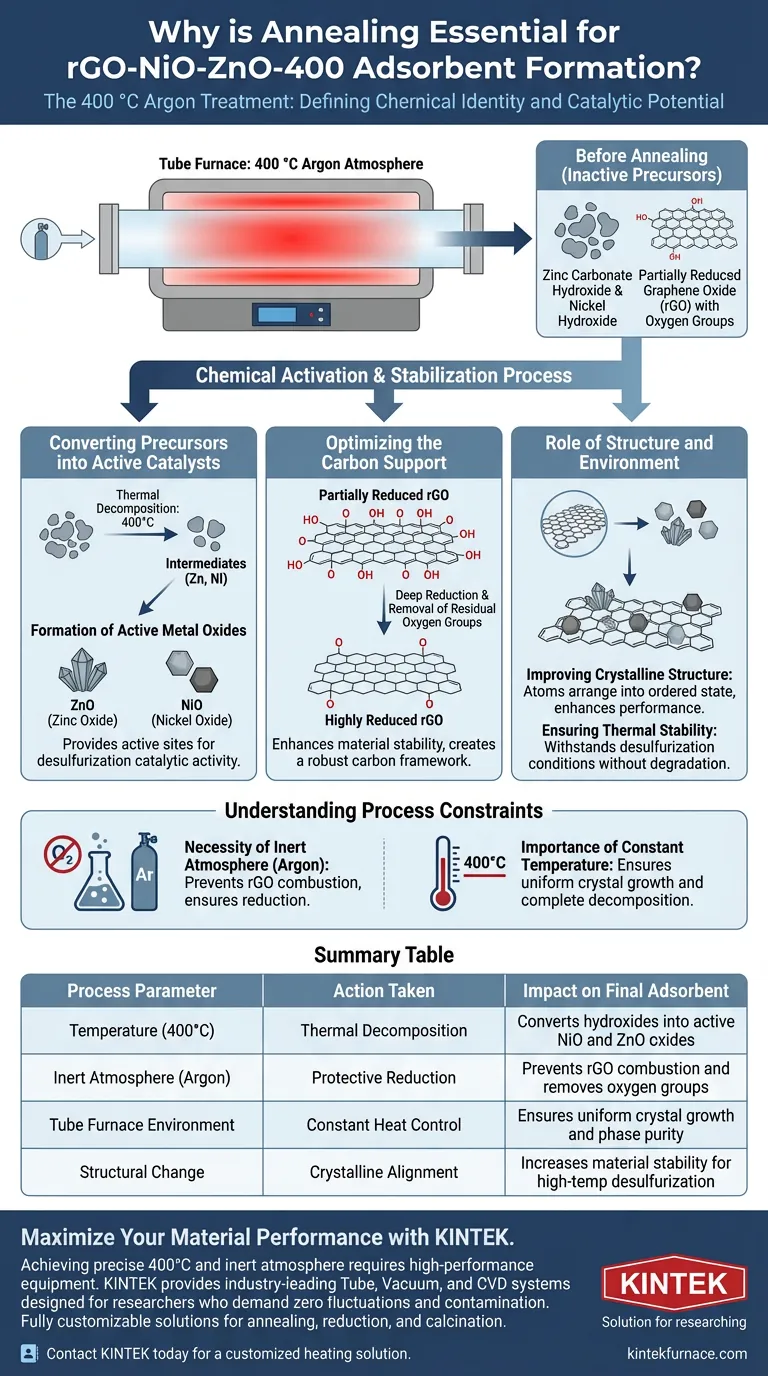

Il trattamento di ricottura definisce l'identità chimica e il potenziale catalitico dell'adsorbente rGO-NiO-ZnO-400. Questo processo, condotto a una precisa temperatura di 400°C in atmosfera di argon, è il meccanismo che converte chimicamente precursori inattivi in ossidi metallici funzionali, stabilizzando contemporaneamente la spina dorsale del grafene. Senza questo passaggio, il materiale mancherebbe della struttura cristallina e dei livelli di riduzione necessari per funzionare come agente desolforante.

La fase di ricottura non è semplicemente una fase di essiccazione; è un processo di attivazione chimica che trasforma i composti intermedi in catalizzatori attivi e "blocca" la stabilità termica del materiale.

Conversione dei Precursori in Catalizzatori Attivi

Decomposizione Termica degli Intermedi

Prima della ricottura, il materiale è costituito in gran parte da composti intermedi chimicamente inattivi per l'applicazione target.

Il trattamento termico a 400°C guida la decomposizione di questi intermedi, convertendo specificamente il carbonato idrossido di zinco e l'idrossido di nichel.

Formazione di Ossidi Metallici Attivi

L'energia termica facilita la trasformazione di questi precursori nelle loro forme attive: Ossido di Zinco (ZnO) e Ossido di Nichel (NiO).

Questi specifici ossidi metallici forniscono i siti attivi richiesti per l'attività catalitica di desolforazione finale del materiale.

Ottimizzazione del Supporto di Carbonio

Riduzione Profonda di rGO

Il processo di ricottura agisce direttamente sulla componente grafenica del composito.

Sottoporre il materiale a questo ambiente aumenta il grado di riduzione dell'ossido di grafene ridotto (rGO).

Miglioramento della Stabilità del Materiale

Questa maggiore riduzione rimuove i gruppi funzionali contenenti ossigeno residui, risultando in un quadro di carbonio più stabile.

Ciò garantisce che l'rGO possa supportare efficacemente gli ossidi metallici durante le reazioni catalitiche.

Il Ruolo della Struttura e dell'Ambiente

Miglioramento della Struttura Cristallina

La temperatura costante fornita dal forno tubolare consente agli atomi di disporsi in uno stato più ordinato.

Questo trattamento termico migliora significativamente la struttura cristallina del composito finale, che è direttamente correlata a prestazioni migliorate.

Garanzia di Stabilità Termica

Ricotturando il materiale a 400°C, il prodotto finale raggiunge un elevato livello di stabilità termica.

Ciò prepara l'adsorbente a resistere alle condizioni operative che dovrà affrontare durante i processi di desolforazione effettivi senza degradarsi.

Comprensione dei Vincoli del Processo

La Necessità di un'Atmosfera Inerte

Il riferimento evidenzia l'uso specifico di un'atmosfera di argon all'interno del forno tubolare.

Ciò è fondamentale perché il riscaldamento di materiali a base di carbonio (come rGO) in presenza di ossigeno porterebbe alla combustione o alla degradazione piuttosto che alla riduzione.

L'Importanza di una Temperatura Costante

Il forno tubolare è essenziale perché fornisce un ambiente a temperatura costante.

Le fluttuazioni di calore durante questa fase di conversione potrebbero portare a una decomposizione incompleta dei precursori o a una crescita cristallina incoerente, risultando in un adsorbente eterogeneo e meno efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di rGO-NiO-ZnO-400, considera come i parametri di ricottura si allineano ai tuoi obiettivi:

- Se il tuo obiettivo principale è l'Attività Catalitica: Assicurati che la temperatura raggiunga un costante 400°C per convertire completamente gli intermedi di nichel e zinco nelle loro forme ossidate attive.

- Se il tuo obiettivo principale è la Stabilità del Materiale: Mantieni una rigorosa atmosfera di argon per massimizzare la riduzione di rGO senza compromettere la struttura del carbonio attraverso l'ossidazione.

In definitiva, la precisione nell'ambiente di ricottura è ciò che colma il divario tra una miscela di sostanze chimiche grezze e un adsorbente di desolforazione ad alte prestazioni.

Tabella Riassuntiva:

| Parametro di Processo | Azione Intrapresa | Impatto sull'Adsorbente Finale |

|---|---|---|

| Temperatura (400°C) | Decomposizione Termica | Converte gli idrossidi in ossidi attivi NiO e ZnO |

| Atmosfera Inerte (Argon) | Riduzione Protettiva | Previene la combustione di rGO e rimuove i gruppi ossidrilici |

| Ambiente del Forno Tubolare | Controllo Costante del Calore | Garantisce una crescita cristallina uniforme e purezza di fase |

| Cambiamento Strutturale | Allineamento Cristallino | Aumenta la stabilità del materiale per la desolforazione ad alta temperatura |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Raggiungere l'ambiente preciso di 400°C e l'atmosfera inerte richiesti per la sintesi di rGO-NiO-ZnO-400 richiede attrezzature ad alte prestazioni. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per ricercatori che non possono permettersi fluttuazioni di temperatura o contaminazione atmosferica.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricottura, riduzione e calcinazione. Che tu stia sviluppando adsorbenti avanzati o catalizzatori complessi, KINTEK garantisce che i tuoi materiali raggiungano il loro pieno potenziale catalitico.

Pronto a elevare la tua ricerca? Contatta KINTEK oggi stesso per una soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Rodolfo Fernández-Martínez, J.M. Sánchez. Transformation of Graphite Recovered from Batteries into Functionalized Graphene-Based Sorbents and Application to Gas Desulfurization. DOI: 10.3390/molecules29153577

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché è necessario un forno tubolare specializzato con ingresso per il vapore per l'attivazione a vapore dei materiali carboniosi?

- Qual è il significato dell'utilizzo di un forno tubolare ad alta temperatura con finestre di osservazione? Analisi della bagnabilità in tempo reale

- Quali sono le caratteristiche chiave di un forno a tubo a caduta? Sblocca un'elaborazione ad altissima temperatura di precisione

- Quali condizioni specifiche fornisce un forno tubolare per l'esoluzione del cobalto a bassa temperatura? Ottimizza le prestazioni

- In che modo il design dei forni tubolari garantisce un riscaldamento uniforme? Domina la precisione con il controllo multi-zona

- Perché è necessario un tubo di quarzo sigillato sottovuoto per la sintesi di LaMg6Ga6S16? Garantire la purezza nella produzione di solfuri

- Quali sono i vantaggi di una fornace tubolare orizzontale? Ottieni un controllo termico preciso e versatilità

- Quali sono le funzioni primarie di un forno tubolare durante la riduzione termica del GO? Ottimizzare la conducibilità del grafene