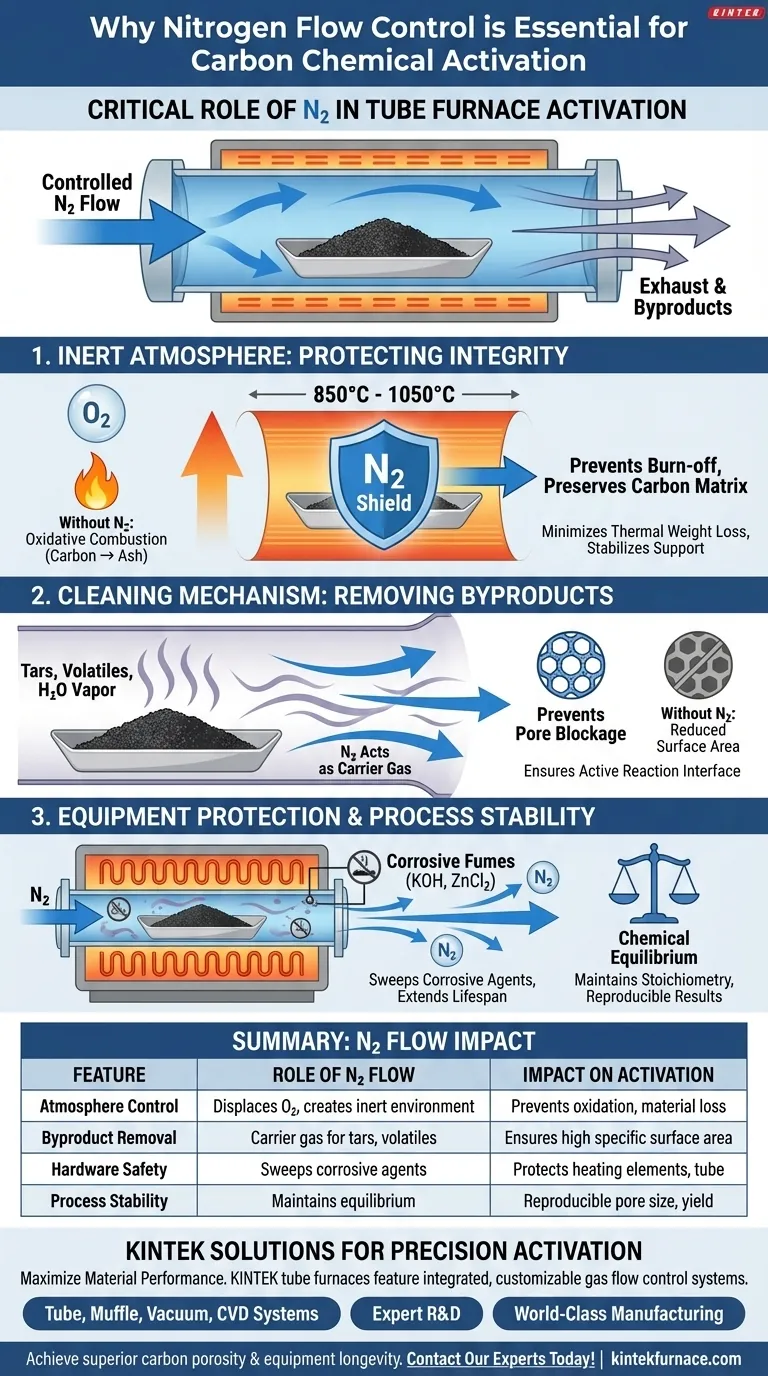

Un sistema di controllo del flusso di azoto è essenziale per mantenere l'integrità strutturale dei materiali carboniosi e proteggere l'hardware del forno. Durante l'attivazione chimica con agenti come l'idrossido di potassio (KOH) o il cloruro di zinco (ZnCl2), questo sistema garantisce un'atmosfera rigorosamente inerte. Ciò impedisce al carbonio di bruciare in cenere a causa dell'ossidazione e rimuove attivamente i sottoprodotti pericolosi che potrebbero danneggiare l'attrezzatura o rovinare la porosità del campione.

Concetto chiave Il flusso di azoto agisce sia come scudo protettivo che come meccanismo di pulizia durante l'attivazione ad alta temperatura. Sposta l'ossigeno per impedire al materiale di subire combustione ossidativa, agendo contemporaneamente come gas di trasporto per allontanare i volatili corrosivi e i catrami, garantendo lo sviluppo di micropori di alta qualità.

Il ruolo critico dell'atmosfera inerte

Prevenzione della combustione ossidativa

L'attivazione chimica avviene tipicamente ad alte temperature, spesso comprese tra 850 °C e 1050 °C. A queste temperature, il carbonio è altamente reattivo con l'ossigeno.

Senza un flusso continuo di azoto ad alta purezza per spostare l'aria all'interno del tubo, il materiale carbonioso reagirebbe con l'ossigeno residuo. Ciò si traduce in una combustione involontaria, trasformando il tuo prezioso materiale precursore in cenere anziché in carbonio attivato.

Minimizzazione della perdita di peso termica

Un ambiente controllato di azoto è necessario per stabilizzare il supporto di carbonio durante la pirolisi. Eliminando ossigeno e umidità, il sistema minimizza perdite di peso termiche non necessarie.

Ciò garantisce che la perdita di massa sia strettamente dovuta alla rimozione di elementi non carboniosi e alla creazione di pori, piuttosto che alla distruzione della matrice di carbonio stessa.

Gestione dei volatili e dei sottoprodotti di reazione

Agire come gas di trasporto

Il processo di attivazione genera sottoprodotti significativi, tra cui vapore acqueo, catrami e prodotti di decomposizione volatili. Il flusso di azoto funge da gas di trasporto per trasportare fisicamente queste sostanze fuori dalla zona di reazione.

Prevenzione del blocco dei pori

Se questi volatili non vengono rimossi in modo efficiente, possono ridepositarsi sulla superficie del carbonio. Ciò porta al blocco dei pori appena formati e riduce significativamente l'area superficiale specifica del prodotto finale.

Mantenendo una portata specifica (ad esempio, 150 cm³/min), l'azoto garantisce che l'interfaccia di reazione rimanga attiva e aperta affinché gli agenti chimici possano funzionare.

Rischi operativi e protezione delle attrezzature

Protezione dei componenti interni

Agenti di attivazione come KOH e ZnCl2 generano volatili corrosivi quando riscaldati. Se questi fumi vengono lasciati indugiare nel forno, possono degradare gli elementi riscaldanti, il tubo di processo e altri componenti interni.

Un sistema di controllo del flusso di precisione garantisce che questi gas corrosivi vengano diluiti e allontanati dalla zona calda, prolungando significativamente la durata del forno tubolare.

Mantenimento dell'equilibrio chimico

Il riferimento primario evidenzia che il flusso di azoto è fondamentale per mantenere l'equilibrio chimico nella reazione.

Un controllo preciso della portata impedisce fluttuazioni nell'atmosfera che potrebbero interrompere la stechiometria di attivazione. Questa stabilità è vitale per riprodurre i risultati e garantire una distribuzione costante della dimensione dei pori tra diversi lotti.

Ottimizzazione della strategia di attivazione

Se il tuo obiettivo principale è massimizzare la resa: Assicurati che il flusso di azoto sia stabilito ben prima che inizi il riscaldamento per spostare completamente l'ossigeno e prevenire la combustione del materiale.

Se il tuo obiettivo principale è l'area superficiale e la qualità dei pori: Calibra la portata per rimuovere efficacemente catrami e volatili senza disturbare la stabilità termica dell'agente di attivazione.

Se il tuo obiettivo principale è la longevità delle attrezzature: Mantieni un flusso continuo durante la fase di raffreddamento per evitare che condensati corrosivi si depositino sui componenti interni del forno.

La precisione nel controllo del flusso di gas fa la differenza tra la generazione di carbonio attivato ad alte prestazioni e la produzione di cenere inutile.

Tabella riassuntiva:

| Caratteristica | Ruolo del controllo del flusso di azoto | Impatto sull'attivazione del carbonio |

|---|---|---|

| Controllo dell'atmosfera | Sposta l'ossigeno per creare un ambiente rigorosamente inerte | Previene la combustione ossidativa e la perdita di materiale in cenere |

| Rimozione dei sottoprodotti | Agisce come gas di trasporto per catrami, vapore acqueo e volatili | Previene il blocco dei pori e garantisce un'elevata area superficiale specifica |

| Sicurezza dell'hardware | Allontana agenti chimici corrosivi (KOH, ZnCl2) dalla zona | Protegge gli elementi riscaldanti e i tubi di processo dal degrado |

| Stabilità del processo | Mantiene l'equilibrio chimico e la coerenza termica | Garantisce una distribuzione riproducibile della dimensione dei pori e una resa del materiale |

Massimizza le prestazioni del tuo materiale con KINTEK

Non lasciare che l'ossidazione o i sottoprodotti corrosivi compromettano la tua ricerca. KINTEK fornisce sistemi all'avanguardia di forni tubolari, muffole, sottovuoto e CVD, specificamente progettati per l'attivazione chimica di precisione. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura sono dotati di sistemi di controllo del flusso di gas integrati e personalizzabili, adattati alle tue esigenze di laboratorio uniche.

Pronto a ottenere una porosità del carbonio superiore e una maggiore longevità delle attrezzature? Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per film FTO(p)/ZnS(p)? Post-trattamento ad alta purezza

- In che modo i forni a tubi verticali contribuiscono ai progressi nella scienza dei materiali e nella produzione industriale? Sblocca la precisione nell'innovazione dei materiali

- Quali sono i benefici ambientali forniti dai forni a tubi? Aumenta l'efficienza e promuovi l'innovazione sostenibile

- Qual è la funzione principale di un forno a diffusione a tubo di quarzo? Ottimizzare le prestazioni di drogaggio delle celle solari PERT

- Quali processi metallurgici traggono vantaggio dai forni a tubi?Riscaldamento di precisione per una lavorazione superiore dei metalli

- Qual è la funzione principale di un forno a tubo nella scienza e nell'ingegneria dei materiali? Sbloccare l'elaborazione ad alta temperatura di precisione

- Quali sono i requisiti tecnici per un forno tubolare industriale per la clorurazione selettiva? Raggiungere 1873 K con precisione

- Quali caratteristiche di sicurezza si trovano comunemente nei forni a tubo moderni da 70 mm? Protezione essenziale per i laboratori ad alta temperatura