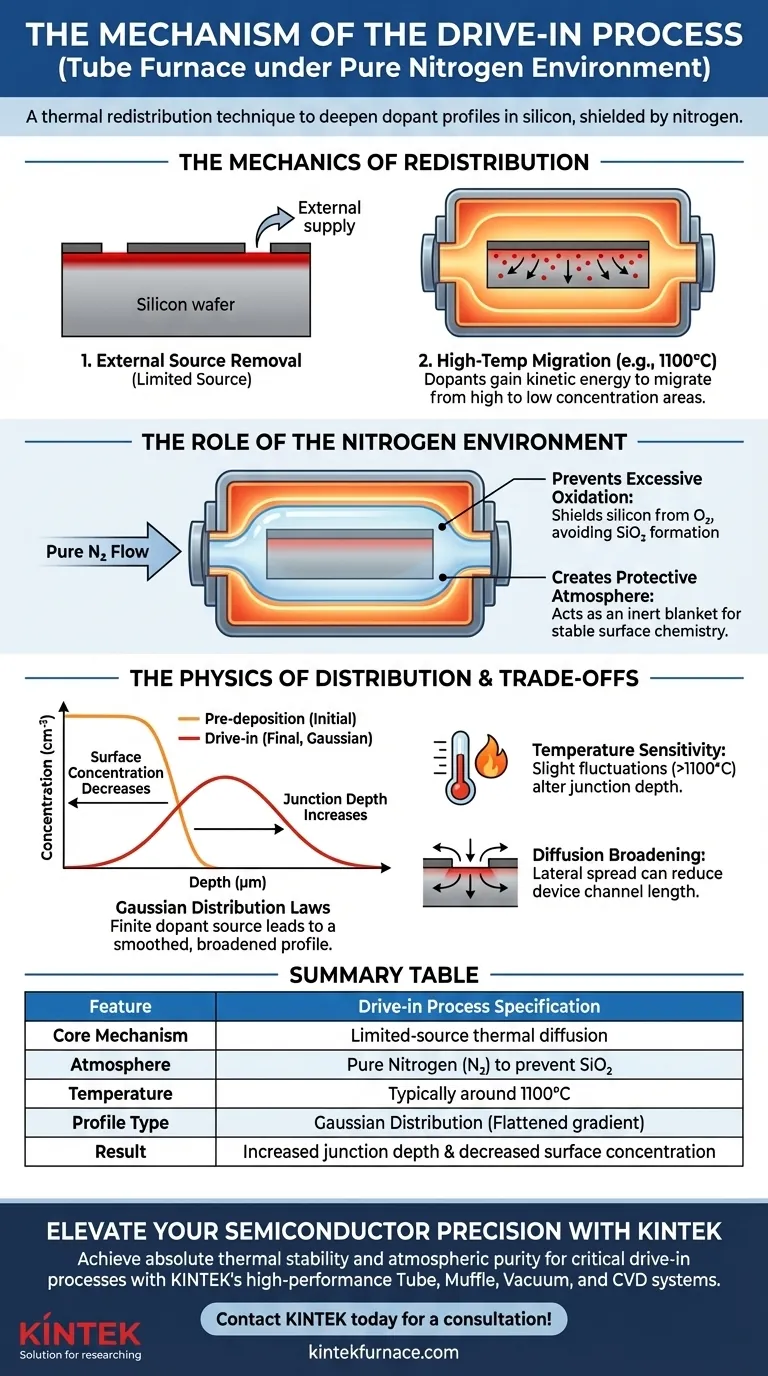

Il processo di drive-in è una tecnica di ridistribuzione termica eseguita dopo che la sorgente esterna di droganti è stata rimossa dal wafer di silicio. Sottoponendo il wafer a temperature elevate (tipicamente intorno ai 1100°C) all'interno di un'atmosfera di azoto puro, il processo forza gli atomi droganti precedentemente introdotti a diffondere più in profondità nel substrato di silicio senza creare uno strato di ossido.

Il meccanismo principale si basa sulla conversione di uno strato superficiale poco profondo e ad alta concentrazione in un profilo più profondo e strettamente controllato governato dalla distribuzione gaussiana, utilizzando l'azoto per schermare il silicio dall'ossidazione durante il ciclo termico.

La Meccanica della Ridistribuzione

Rimozione della Sorgente Esterna

Prima che inizi il drive-in, viene rimossa la fornitura esterna di atomi droganti utilizzata nella fase precedente (predeposizione).

Ciò crea uno scenario di diffusione a "sorgente limitata". La quantità totale di drogante nel silicio rimane costante; gli atomi semplicemente si riorganizzano.

Migrazione ad Alta Temperatura

Il forno tubolare viene riscaldato a temperature elevate, come 1100°C.

A questo livello di energia termica, gli atomi droganti acquisiscono l'energia cinetica necessaria per muoversi attraverso il reticolo cristallino. Migrano naturalmente da aree di alta concentrazione (la superficie) ad aree di bassa concentrazione (in profondità nel wafer).

Il Ruolo dell'Ambiente di Azoto

Prevenzione dell'Ossidazione Eccessiva

La principale indicazione indica che un'atmosfera di azoto puro è fondamentale per prevenire la formazione di biossido di silicio ($\text{SiO}_2$) sulla superficie del wafer.

Se l'ossigeno fosse presente a queste temperature, consumerebbe silicio per far crescere uno strato di ossido. Ciò altererebbe l'interfaccia e potenzialmente disturberebbe la distribuzione dei droganti vicino alla superficie.

Creazione di un'Atmosfera Protettiva

L'azoto agisce come una copertura inerte, simile a come vengono utilizzati gas come l'argon per proteggere i metalli durante il trattamento termico.

Ciò garantisce che la composizione chimica della superficie del silicio rimanga stabile mentre avvengono le modifiche fisiche interne (diffusione).

La Fisica della Distribuzione

Leggi della Distribuzione Gaussiana

Poiché la sorgente di droganti è limitata a ciò che è già all'interno del wafer, il profilo di concentrazione risultante segue le leggi della distribuzione gaussiana.

Questo modello matematico impone che all'aumentare del tempo di drive-in, la concentrazione superficiale diminuisca mentre la profondità della giunzione aumenta.

Appiattimento del Profilo

Il ripido gradiente di concentrazione creato durante la predeposizione iniziale viene attenuato.

Ciò si traduce in una transizione più ampia e graduale tra la regione drogata e il substrato, essenziale per le caratteristiche elettriche di molti dispositivi a semiconduttore.

Comprendere i Compromessi

Sensibilità alla Temperatura

Il processo è altamente sensibile alle variazioni di temperatura. Anche lievi fluttuazioni intorno ai 1100°C possono alterare significativamente la profondità finale della giunzione, richiedendo un controllo preciso del forno.

Allargamento per Diffusione

Mentre il drive-in spinge i droganti più in profondità, li allarga anche lateralmente.

Se non calcolata correttamente, questa diffusione laterale può ridurre la lunghezza effettiva del canale nei dispositivi o causare cortocircuiti tra componenti ravvicinati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il processo di drive-in, allinea i tuoi parametri con i requisiti specifici del tuo dispositivo:

- Se il tuo obiettivo principale è aumentare la profondità della giunzione: Aumenta la temperatura o il tempo della fase di drive-in per consentire al profilo gaussiano di espandersi ulteriormente nel substrato.

- Se il tuo obiettivo principale è abbassare la concentrazione superficiale: estendi la durata del drive-in per consentire al numero fisso di atomi droganti di diffondersi su un volume maggiore, diluendo naturalmente la concentrazione in superficie.

Bilanciando l'energia termica con un'atmosfera protettiva di azoto, garantisci una modifica precisa e priva di contaminazioni delle proprietà elettriche del semiconduttore.

Tabella Riassuntiva:

| Caratteristica | Specifiche del Processo di Drive-in |

|---|---|

| Meccanismo Principale | Diffusione termica a sorgente limitata |

| Atmosfera | Azoto puro ($N_2$) per prevenire la formazione di $SiO_2$ |

| Temperatura | Tipicamente intorno ai 1100°C |

| Tipo di Profilo | Distribuzione Gaussiana (Gradiente appiattito) |

| Risultato | Aumento della profondità della giunzione e diminuzione della concentrazione superficiale |

Eleva la Tua Precisione nei Semiconduttori con KINTEK

Processi di drive-in precisi richiedono stabilità termica assoluta e purezza atmosferica. Supportata da R&S e produzione esperte, KINTEK offre sistemi Tubolari, a Muffola, Sottovuoto e CVD ad alte prestazioni, specificamente progettati per flussi di lavoro critici nei semiconduttori. Sia che tu richieda configurazioni standard o forni ad alta temperatura completamente personalizzabili per soddisfare profili di droganti unici, le nostre attrezzature garantiscono il calore uniforme e la schermatura inerte di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare i tuoi risultati di film sottili e diffusione? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dei forni a tubo per determinate applicazioni? Sblocca il controllo preciso dell'atmosfera e della temperatura

- Qual è la funzione principale di un forno tubolare multizona nella sintesi di superreticoli 2D? Ottimizza il tuo processo CVD

- Quali sono i vantaggi dell'utilizzo di forni a tubo SiC riscaldati a infrarossi per le trasformazioni di fase della zirconia? Guida esperta

- Come fa un forno tubolare orizzontale a garantire la sicurezza e l'accuratezza sperimentale durante la deidrogenazione termica del Ca(AlH4)2?

- Come funziona un forno a tubo spaccato (zona singola)? Ottieni un accesso facile e un riscaldamento uniforme

- Qual è la funzione di un forno tubolare industriale nel riciclaggio di NdFeB? Sblocca un efficiente recupero delle terre rare

- In cosa differisce una fornace a tubo orizzontale da una fornace a tubo verticale? Scegli la fornace giusta per il tuo laboratorio

- Cos'è un forno a tubo verticale? Sfrutta la gravità per una lavorazione superiore dei materiali