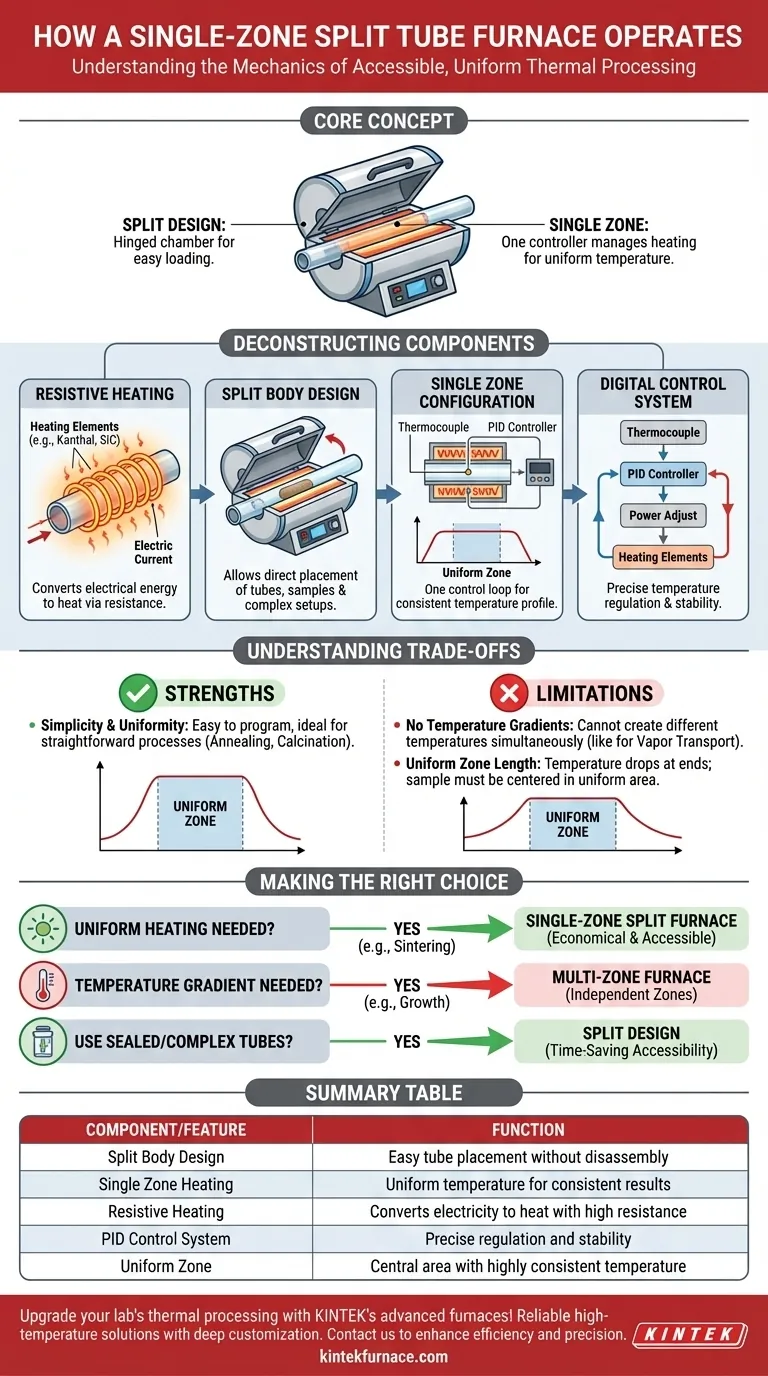

In sintesi, un forno a tubo spaccato a zona singola funziona utilizzando la resistenza elettrica per generare calore all'interno di una camera che può essere aperta lungo la sua lunghezza. Questo design "spaccato" incernierato consente un facile posizionamento di un tubo di processo, mentre la designazione "zona singola" significa che un unico controller gestisce gli elementi riscaldanti per creare un ambiente a temperatura uniforme per il campione all'interno.

Il vantaggio principale di questo design è la sua combinazione di accessibilità e semplicità. Il corpo spaccato consente di posizionare o ispezionare i campioni senza smontare l'intera configurazione, mentre la zona di riscaldamento singola è ideale per processi semplici che richiedono calore costante e uniforme.

Decomporre i Componenti Fondamentali

Per comprenderne il funzionamento, dobbiamo esaminare come le sue parti chiave lavorano insieme per creare un ambiente termico controllato. Ogni componente svolge una funzione distinta e critica.

Il Principio del Riscaldamento Resistivo

Il forno genera calore tramite riscaldamento resistivo. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati, che sono fatti di materiali con elevata resistenza elettrica, come Kanthal (una lega ferro-cromo-alluminio) o Carburo di Silicio (SiC).

Poiché gli elementi resistono al flusso di elettricità, convertono l'energia elettrica in energia termica, brillando incandescenti e irradiando calore verso l'interno, verso il tubo di processo centrale.

Il Design del Corpo "Spaccato"

Il termine "tubo spaccato" si riferisce al corpo incernierato del forno. La camera isolata principale è divisa in due metà, tipicamente lungo l'asse orizzontale, consentendone l'apertura e la chiusura come una conchiglia.

Questo design è un significativo vantaggio pratico. Consente agli operatori di posizionare un tubo di processo con campioni precaricati, estremità sigillate o connessioni complesse direttamente nel forno senza doverlo far scorrere da un'estremità.

La Configurazione a "Zona Singola"

Un forno a "zona singola" ha un set continuo di elementi riscaldanti gestiti da un unico controllore di temperatura e da una termocoppia. Questo crea un profilo di temperatura singolo e unificato lungo la lunghezza riscaldata.

L'obiettivo è produrre un'area centrale all'interno del forno — la "zona uniforme" — dove la temperatura è estremamente consistente. Per un lavoro preciso, il campione deve essere posizionato all'interno di quest'area specifica.

Il Sistema di Controllo Digitale

I forni moderni si basano su un controllore PID (Proporzionale-Integrale-Derivativo) per una precisa regolazione della temperatura. Una termocoppia posizionata vicino agli elementi riscaldanti misura la temperatura in tempo reale.

Il controllore confronta costantemente questa lettura con il punto di riferimento desiderato. Quindi regola in modo intelligente la potenza inviata agli elementi riscaldanti per mantenere la temperatura target con un minimo di overshoot o fluttuazione, garantendo accuratezza e ripetibilità del processo.

Comprendere i Compromessi

Sebbene efficace, il design spaccato a zona singola presenta punti di forza e limitazioni specifici che lo rendono adatto ad alcune applicazioni ma non ad altre.

Punto di Forza: Semplicità e Uniformità

Il punto di forza principale è la semplicità operativa. Con una sola temperatura da impostare e monitorare, questi forni sono facili da programmare e utilizzare.

Questo li rende un'ottima scelta, conveniente, per molti comuni processi termici, inclusi ricottura, tempra, calcinazione e sintesi di materiali, dove l'intero campione richiede una singola, stabile temperatura.

Limitazione: Mancanza di Gradienti di Temperatura

Il design a zona singola non può creare un gradiente di temperatura, dove diverse sezioni del tubo sono mantenute a temperature diverse contemporaneamente.

Processi come il trasporto chimico in fase vapore, che si basano su una differenza di temperatura per sublimare un materiale in una zona e depositarlo in un'altra, richiedono un forno multizona.

Limitazione: Lunghezza della Zona Uniforme

È un errore comune pensare che l'intera lunghezza riscaldata del forno sia perfettamente uniforme in temperatura. In realtà, la temperatura diminuisce naturalmente vicino alle estremità della camera del forno.

La zona veramente uniforme è una sezione più corta al centro del forno. Per risultati accurati, è fondamentale conoscere la lunghezza di questa zona per il proprio modello specifico e assicurarsi che il campione sia posizionato interamente al suo interno.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno corretto richiede di abbinare le sue capacità ai tuoi specifici obiettivi sperimentali o di produzione.

- Se il tuo obiettivo principale è il riscaldamento uniforme (ricottura, calcinazione, sintesi): Un forno a tubo spaccato a zona singola è una scelta eccellente ed economica che offre grande accessibilità.

- Se il tuo processo richiede un gradiente di temperatura (trasporto in fase vapore, reazioni specializzate): Devi utilizzare un forno multizona con almeno due zone di riscaldamento indipendenti.

- Se usi frequentemente tubi sigillati o configurazioni sperimentali complesse: L'accessibilità del design "spaccato" farà risparmiare tempo e fatica significativi rispetto a un forno a tubo non spaccato (solido).

In definitiva, comprendere la funzione di ogni caratteristica di design ti consente di selezionare lo strumento preciso per le tue specifiche esigenze di elaborazione termica.

Tabella Riepilogativa:

| Componente/Caratteristica | Funzione |

|---|---|

| Design del Corpo Spaccato | Consente un facile posizionamento dei tubi di processo senza smontaggio |

| Riscaldamento a Zona Singola | Fornisce temperatura uniforme per un riscaldamento costante del campione |

| Riscaldamento Resistivo | Converte l'energia elettrica in calore utilizzando elementi ad alta resistenza |

| Sistema di Controllo PID | Garantisce una regolazione e stabilità precise della temperatura |

| Zona Uniforme | Area centrale con temperatura altamente consistente per risultati accurati |

Aggiorna la lavorazione termica del tuo laboratorio con i forni a tubo spaccato avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni affidabili per alte temperature. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e precisione!

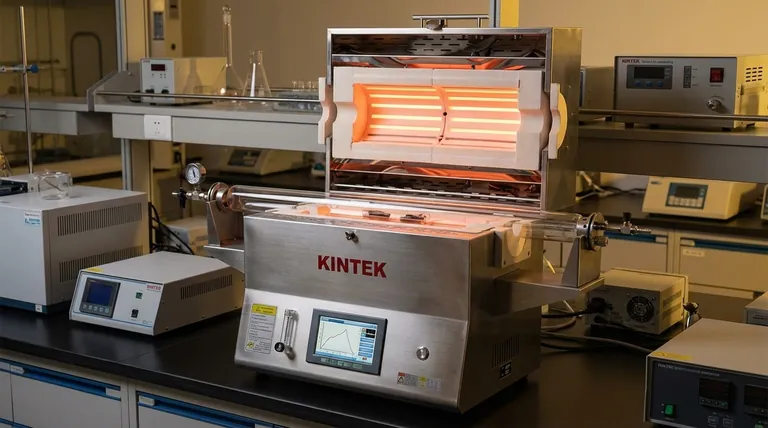

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza