In breve, la tecnologia avanzata nei forni di trattamento termico offre una qualità dei materiali superiore, un'eccezionale coerenza del processo e una maggiore efficienza operativa. Sfruttando un controllo preciso della temperatura e dell'atmosfera, questi sistemi prevengono difetti comuni come l'ossidazione, assicurano proprietà uniformi del materiale e riducono significativamente il consumo di utility di processo, portando a risparmi sui costi a lungo termine.

Il cambiamento fondamentale è da un trattamento termico come processo brutale a un metodo scientifico altamente controllato. I forni avanzati agiscono meno come forni e più come strumenti di precisione, offrendo un controllo diretto sulla metallurgia finale e sulla finitura dei vostri componenti.

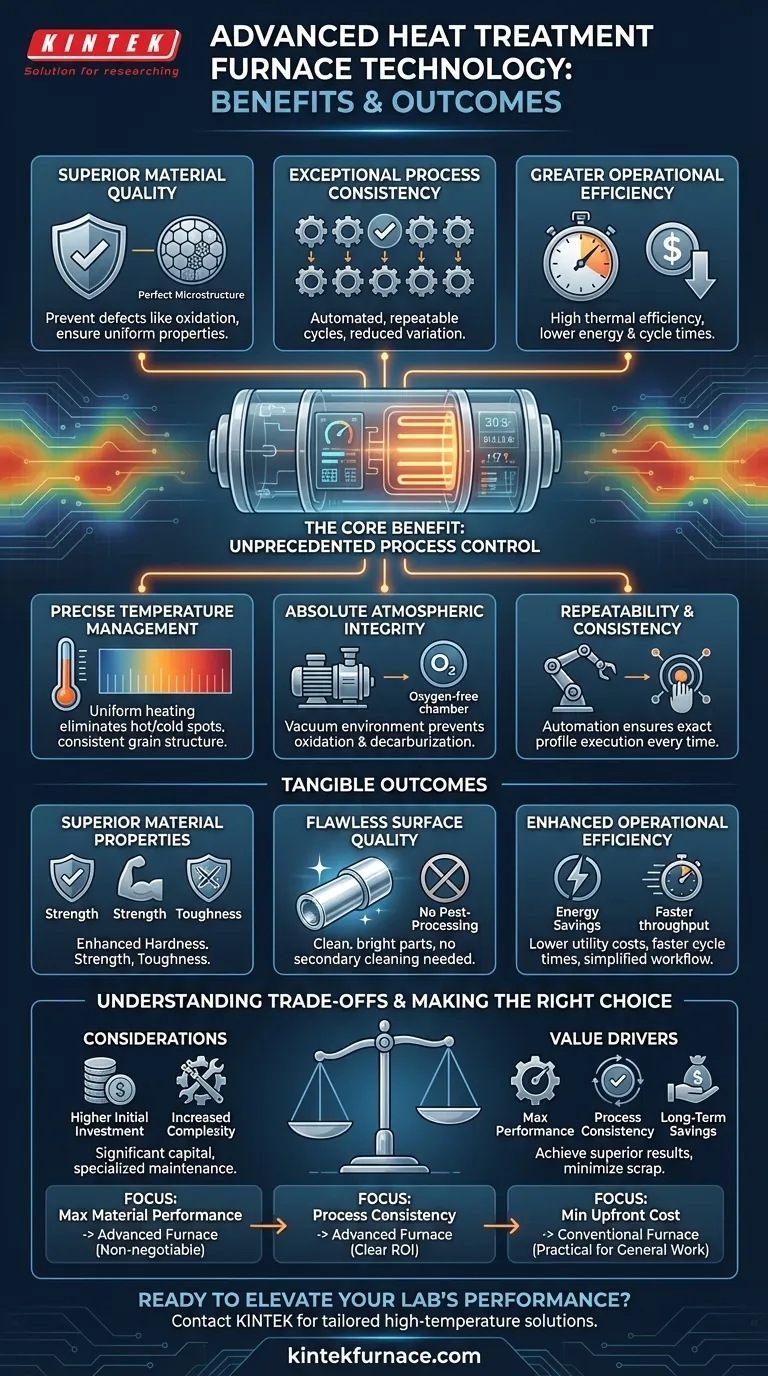

Il Vantaggio Principale: Un Controllo del Processo Senza Precedenti

Il vantaggio primario della moderna tecnologia dei forni è la capacità di gestire strettamente ogni variabile del ciclo di trattamento termico. Questo controllo è la base per tutti gli altri vantaggi.

Gestione Precisa della Temperatura

I forni avanzati forniscono un riscaldamento eccezionalmente uniforme. Eliminando i punti caldi e freddi, assicurano che l'intero pezzo o lotto sperimenti esattamente lo stesso profilo termico.

Questa precisione è fondamentale per sviluppare una struttura granulare coerente e omogenea all'interno del materiale, che è la base per proprietà meccaniche prevedibili.

Integrità Assoluta dell'Atmosfera

Molti sistemi avanzati sono forni a vuoto. Rimuovendo l'atmosfera, si eliminano ossigeno, umidità e altri elementi che causano reazioni negative alle alte temperature.

Ciò previene direttamente l'ossidazione (scagliatura) e la decarburazione (perdita di carbonio superficiale e durezza), che sono fallimenti comuni nei forni convenzionali. L'ambiente sotto vuoto può anche avere un effetto pulente, rimuovendo oli e altri contaminanti superficiali.

Ripetibilità e Coerenza

Grazie all'automazione e a sofisticati sensori, i forni avanzati possono eseguire lo stesso identico profilo di riscaldamento e raffreddamento ogni singola volta. Questo produce invarianza—la garanzia che il millesimo pezzo avrà le stesse proprietà del primo.

Questo livello di ripetibilità è cruciale per le industrie con rigorosi standard di qualità, poiché riduce drasticamente la variazione da pezzo a pezzo ed elimina la necessità di costose rilavorazioni o scarti.

Tradurre il Controllo in Risultati Tangibili

Questo nuovo livello di controllo del processo crea miglioramenti chiari e misurabili nei vostri prodotti e operazioni.

Proprietà Superiori dei Materiali

Cicli termici precisi e atmosfere controllate consentono di ottenere la microstruttura ideale. Ciò migliora direttamente le proprietà meccaniche critiche come durezza, resistenza e tenacità.

Per componenti specializzati, questo controllo può persino migliorare proprietà non meccaniche, come le caratteristiche magnetiche di certe leghe.

Qualità della Superficie Impeccabile

Poiché i forni a vuoto prevengono l'ossidazione, i pezzi emergono dal ciclo puliti e lucidi. Ciò spesso elimina la necessità di passaggi di post-elaborazione secondari come sabbiatura, rettifica o pulizia chimica.

Il risultato è un prodotto finale migliore con un costo totale di lavorazione inferiore.

Efficienza Operativa Migliorata

I forni moderni sono progettati per un'elevata efficienza termica, consumando meno energia per raggiungere e mantenere la temperatura, il che riduce i costi delle utility.

Inoltre, caratteristiche come i sistemi di raffreddamento rapido possono accorciare i tempi di ciclo, aumentando la produttività. La capacità di degassare e sgrassare i pezzi all'interno del ciclo semplifica anche il flusso di lavoro complessivo della produzione.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, l'adozione di tecnologia avanzata richiede una valutazione lucida delle sue implicazioni.

Investimento Iniziale Più Elevato

I forni avanzati, in particolare i sistemi a vuoto su larga scala, rappresentano una spesa di capitale significativa rispetto ai forni atmosferici più semplici. Il costo è dovuto alla precisione, ai sensori e alla robusta costruzione richiesta per gestire il vuoto.

Maggiore Complessità e Manutenzione

Queste non sono semplici macchine "imposta e dimentica". Implicano pompe a vuoto, sofisticati sistemi di controllo e strumentazione sensibile che richiedono conoscenze specializzate per il funzionamento e un rigoroso programma di manutenzione preventiva.

Non una Soluzione Universale

Per una semplice ricottura o distensione di parti in acciaio a basso tenore di carbonio non critiche, la precisione di un forno a vuoto potrebbe essere superflua. Il costo e la complessità potrebbero non essere giustificati se l'applicazione non richiede una finitura superficiale superiore o proprietà meccaniche strettamente controllate.

Fare la Scelta Giusta per il Vostro Obiettivo

La decisione di investire dovrebbe essere guidata dalle vostre specifiche esigenze di produzione e qualità.

- Se il vostro obiettivo principale è la massima performance e qualità del materiale: Il controllo preciso offerto dai forni avanzati è irrinunciabile per ottenere proprietà metallurgiche superiori e consistenti.

- Se il vostro obiettivo principale è la coerenza del processo e la riduzione delle rilavorazioni: La ripetibilità di un forno avanzato e automatizzato fornirà un chiaro ritorno sull'investimento minimizzando gli scarti e garantendo l'uniformità del prodotto.

- Se il vostro obiettivo principale è minimizzare il costo iniziale per lavori generici: Un forno atmosferico convenzionale potrebbe rimanere la scelta più pratica ed economica per applicazioni meno esigenti.

In definitiva, investire in tecnologia avanzata per i forni significa ottenere un controllo preciso sulla scienza dei materiali per raggiungere risultati prevedibili e superiori.

Tabella Riepilogativa:

| Beneficio | Caratteristiche Chiave |

|---|---|

| Qualità Superiore del Materiale | Controllo preciso della temperatura, riscaldamento uniforme, prevenzione dell'ossidazione e della decarburazione |

| Coerenza del Processo | Automazione, cicli ripetibili, riduzione della variazione da pezzo a pezzo |

| Efficienza Operativa | Alta efficienza termica, raffreddamento rapido, consumo energetico e tempi di ciclo ridotti |

| Qualità della Superficie | Finiture pulite e lucide, eliminazione di lavorazioni secondarie |

Pronti a elevare le prestazioni del vostro laboratorio con soluzioni avanzate per forni? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo aiutarvi a raggiungere qualità, coerenza ed efficienza superiori dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase