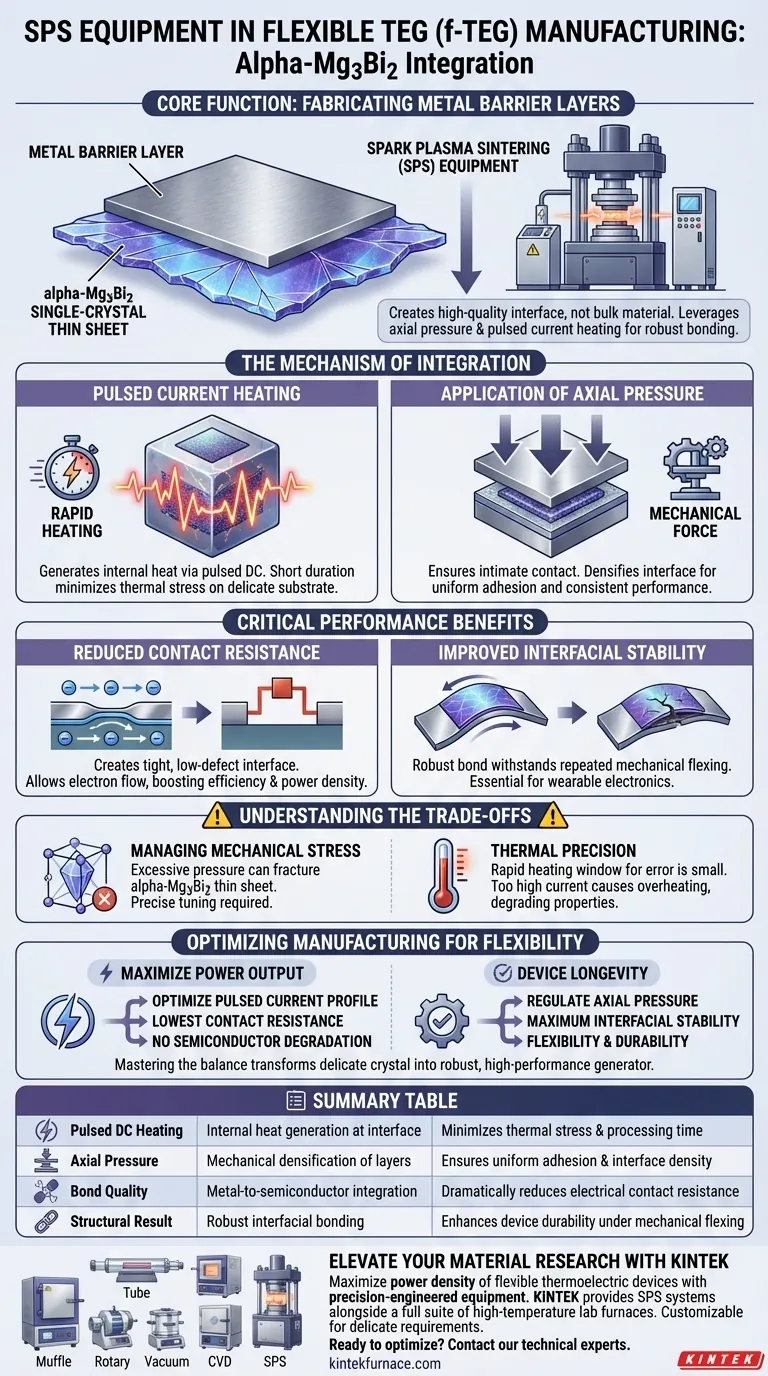

Nel campo della produzione di generatori termoelettrici flessibili (f-TEG), le apparecchiature Spark Plasma Sintering (SPS) svolgono una funzione altamente specifica e critica: la fabbricazione di strati barriera metallici direttamente sulle superfici di fogli sottili monocristallini di alpha-Mg3Bi2. Piuttosto che sintetizzare il materiale sfuso stesso, l'apparecchiatura viene sfruttata per creare un'interfaccia di alta qualità tra il materiale termoelettrico e lo strato metallico conduttivo.

Il valore fondamentale dell'SPS in questo contesto risiede nella sua capacità di applicare contemporaneamente pressione assiale e riscaldamento a corrente pulsata. Ciò consente la rapida formazione di un legame robusto che riduce significativamente la resistenza di contatto e migliora la stabilità interfaciale, prerequisiti per dispositivi flessibili ad alta densità di potenza.

Il Meccanismo di Integrazione

Riscaldamento a Corrente Pulsata

L'SPS si distingue dai metodi di sinterizzazione convenzionali utilizzando corrente diretta pulsata. Questa genera calore internamente all'interno dello stampo e del campione, anziché applicarlo da una fonte esterna.

Questo metodo consente velocità di riscaldamento estremamente rapide. Di conseguenza, lo strato barriera metallico può essere legato al substrato di alpha-Mg3Bi2 in una breve durata, riducendo al minimo lo stress termico sul delicato foglio sottile.

Applicazione di Pressione Assiale

Contemporaneamente al riscaldamento, l'apparecchiatura applica una forza meccanica. Viene esercitata una pressione assiale per garantire un contatto intimo tra il materiale barriera metallico e il foglio termoelettrico.

Questa pressione è vitale per la densificazione dell'interfaccia. Assicura che lo strato metallico aderisca uniformemente sulla superficie del foglio monocristallino, il che è essenziale per prestazioni elettriche coerenti.

Benefici Critici di Prestazione

Riduzione della Resistenza di Contatto

La principale sfida tecnica nella produzione di f-TEG sono le perdite elettriche nelle connessioni. Il processo SPS crea un'interfaccia stretta e a basso difetto tra il metallo e l'alpha-Mg3Bi2.

Ciò riduce significativamente la resistenza di contatto. Una resistenza inferiore consente agli elettroni di fluire più liberamente attraverso la giunzione, contribuendo direttamente a una maggiore efficienza e densità di potenza nel dispositivo finale.

Miglioramento della Stabilità Interfaciale

I dispositivi flessibili subiscono stress meccanici ripetuti durante l'uso. Un legame debole si delaminerà o si spezzerà, portando al guasto del dispositivo.

L'SPS ottiene un legame robusto che crea una stabilità interfaciale superiore. Ciò garantisce che la barriera metallica rimanga intatta anche quando il dispositivo è sottoposto alla flessione richiesta dall'elettronica indossabile o conformabile.

Comprensione dei Compromessi

Gestione dello Stress Meccanico

Sebbene la pressione assiale garantisca un buon legame, presenta un rischio per il substrato. L'alpha-Mg3Bi2 viene utilizzato qui come fogli sottili monocristallini, che possono essere fragili.

Una pressione eccessiva o non uniforme durante il processo SPS potrebbe fratturare il reticolo cristallino. I parametri di processo devono essere calibrati con precisione per bilanciare una forza di legame sufficiente rispetto ai limiti strutturali del foglio sottile.

Precisione Termica

La "breve durata" del processo è un vantaggio, ma anche un vincolo. Poiché il riscaldamento è rapido, la finestra di errore è piccola.

Se la corrente pulsata è troppo alta, potrebbe causare surriscaldamento localizzato o diffusione del metallo troppo in profondità nel materiale termoelettrico, potenzialmente degradando le sue proprietà termoelettriche.

Ottimizzazione della Produzione per la Flessibilità

Per utilizzare efficacemente l'SPS per f-TEG a base di alpha-Mg3Bi2, è necessario allineare i parametri di elaborazione con i requisiti specifici del dispositivo.

- Se il tuo obiettivo principale è massimizzare l'output di potenza: Dai priorità all'ottimizzazione del profilo di corrente pulsata per ottenere la resistenza di contatto più bassa possibile senza degradare il semiconduttore.

- Se il tuo obiettivo principale è la longevità del dispositivo: Concentrati sulla regolazione della pressione assiale per garantire un legame che fornisca la massima stabilità interfaciale contro la flessione meccanica.

Padroneggiando l'equilibrio tra pressione e calore pulsato, trasformerai un delicato cristallo singolo in un generatore flessibile robusto e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Produzione di f-TEG | Beneficio Chiave |

|---|---|---|

| Riscaldamento DC Pulsato | Generazione di calore interna all'interfaccia | Minimizza lo stress termico e il tempo di elaborazione |

| Pressione Assiale | Densificazione meccanica degli strati | Garantisce adesione uniforme e densità dell'interfaccia |

| Qualità del Legame | Integrazione metallo-semiconduttore | Riduce drasticamente la resistenza di contatto elettrica |

| Risultato Strutturale | Legame interfaciale robusto | Migliora la durabilità del dispositivo sotto flessione meccanica |

Eleva la Tua Ricerca sui Materiali con KINTEK

Massimizza la densità di potenza dei tuoi dispositivi termoelettrici flessibili con apparecchiature progettate con precisione. KINTEK fornisce sistemi Spark Plasma Sintering (SPS) leader del settore, insieme a una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i delicati requisiti di pressione e termici di materiali come l'alpha-Mg3Bi2.

Pronto a ottimizzare il tuo processo di produzione? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità

- Come influisce un dispositivo di riscaldamento a temperatura costante sulle prestazioni della batteria? Migliorare l'accuratezza della ricerca sui dendriti di litio

- Condizioni di processo per esperimenti termici di rivestimento HEA: garanzia di stabilità a 800°C e resistenza per 1680 ore.

- Qual è il ruolo primario dell'idrogeno ad alta purezza nel trattamento termico? Ottenere una protezione superiore del rivestimento metallico

- In che modo un sistema di controllo della temperatura ad alta precisione influenza la dimensione delle nanoparticelle? Attivazione del catalizzatore master

- Qual è lo scopo della sinterizzazione nella scienza dei materiali? Trasformare le polveri in componenti densi e ad alta resistenza

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità degli elettrodi delle batterie al litio-selenio? Garantire purezza e prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore