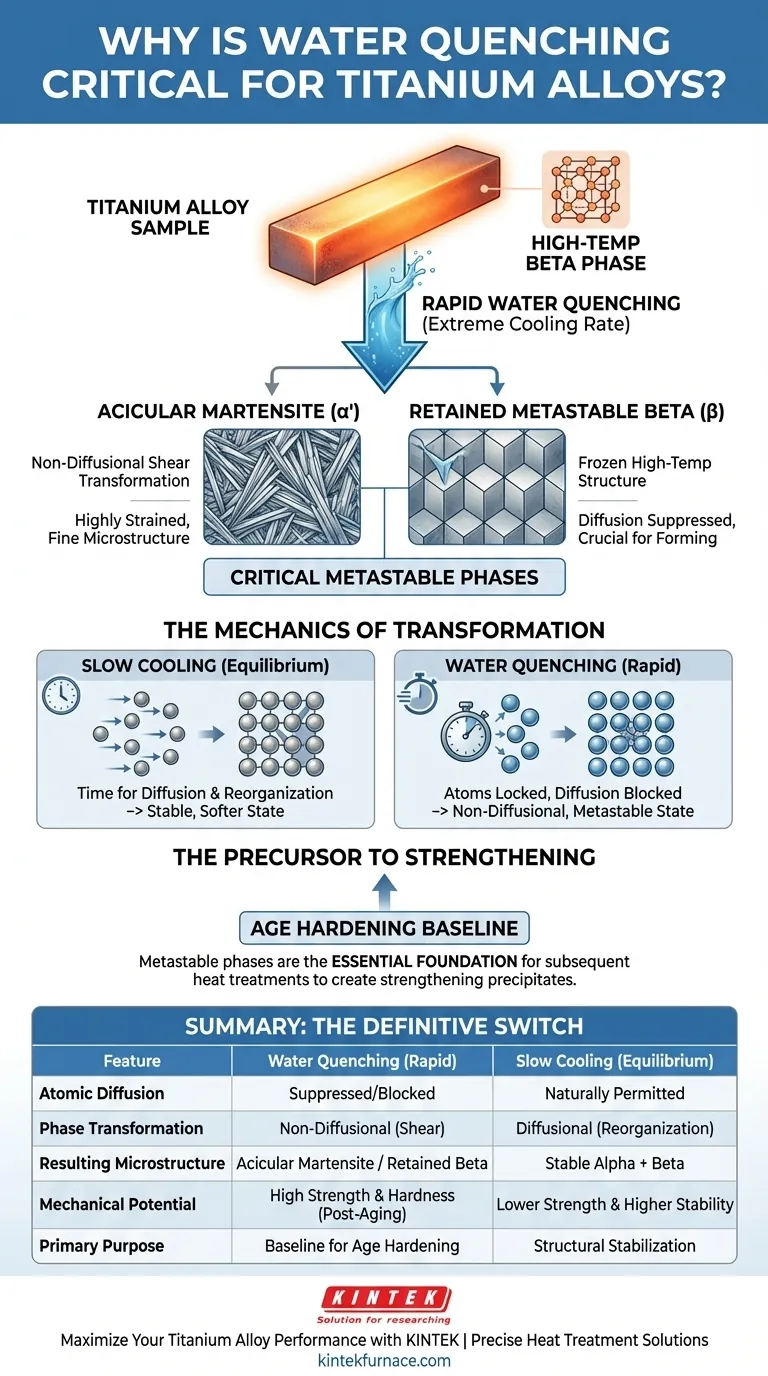

Il quench ad acqua è il meccanismo termico definitivo richiesto per bloccare le leghe di titanio in stati ad alte prestazioni e fuori dall'equilibrio. Fornendo una velocità di raffreddamento estremamente elevata, impedisce fisicamente alla struttura della fase beta ad alta temperatura della lega di trasformarsi naturalmente in uno stato di equilibrio stabile e più morbido. Questo shock termico forza una trasformazione non diffusiva, che è l'unico percorso per creare le microstrutture specifiche necessarie per un rafforzamento avanzato.

Sopprimendo la diffusione atomica attraverso un rapido raffreddamento, il quench ad acqua crea una condizione critica "metastabile". Genera martensite aciculare o fasi beta residue, fornendo la base strutturale essenziale richiesta per il successivo indurimento per invecchiamento.

La Meccanica della Trasformazione di Fase

Soppressione della Diffusione

Le leghe di titanio cercano naturalmente uno stato stabile di equilibrio durante il raffreddamento. Questo processo naturale richiede tempo affinché gli atomi si diffondano e si riorganizzino.

Il quench ad acqua interrompe questo processo abbassando drasticamente e immediatamente la temperatura. Questa velocità nega agli atomi il tempo necessario per muoversi, bloccando efficacemente la struttura ad alta temperatura o costringendola a collassare in una nuova forma senza diffusione.

Forzatura di Cambiamenti Non Diffusivi

Poiché la diffusione è bloccata, la lega subisce una trasformazione di fase non diffusiva.

Invece di una lenta riorganizzazione, il reticolo cristallino subisce una scissione o uno spostamento istantaneo. Questo è il metodo principale per generare fasi specifiche e ad alta resistenza che non possono esistere in condizioni di raffreddamento lento.

Le Microstrutture Critiche Create

Formazione di Martensite Aciculare

Il risultato più significativo del quench ad acqua in molte leghe di titanio è la formazione di alfa prime ($\alpha'$).

Questa è una fase martensitica aciculare (a forma di ago). Crea una microstruttura finemente tesa che contribuisce in modo significativo alla durezza potenziale del materiale.

Mantenimento della Beta Metastabile

In alcune composizioni di lega, il quench è abbastanza veloce da "congelare" completamente la fase beta ad alta temperatura.

Ciò si traduce in una fase beta metastabile residua a temperatura ambiente. Il mantenimento di questa fase è spesso cruciale per le leghe che richiedono specifiche capacità di formatura o distinte risposte all'invecchiamento in fasi successive della produzione.

Comprensione dei Compromessi del Processo

La Necessità della Metastabilità

Il termine "metastabile" implica uno stato tecnicamente instabile ma effettivamente congelato nel tempo.

Sebbene uno stato di equilibrio (ottenuto tramite raffreddamento lento) sia più naturalmente stabile, generalmente manca delle proprietà meccaniche richieste per l'ingegneria ad alte prestazioni. Si accetta l'"instabilità" della fase metastabile perché è l'unico percorso verso una resistenza superiore.

Il Precursore del Rafforzamento

È fondamentale capire che la struttura temprata è raramente il passo finale.

Le fasi martensitiche o beta residue servono come base necessaria per l'indurimento per invecchiamento. Senza il quench ad acqua iniziale per creare queste fasi specifiche, i successivi trattamenti termici non riuscirebbero a produrre i precipitati di rafforzamento desiderati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare le proprietà meccaniche delle leghe di titanio, devi allineare la tua strategia di raffreddamento con i tuoi requisiti di rafforzamento.

- Se il tuo obiettivo principale è la Massima Resistenza: devi utilizzare il quench ad acqua per convertire la fase beta in martensite aciculare, preparando il terreno per un efficace indurimento per invecchiamento.

- Se il tuo obiettivo principale è l'Indurimento per Invecchiamento: devi dare priorità a una velocità di raffreddamento sufficientemente rapida da prevenire l'equilibrio, garantendo il mantenimento delle fasi metastabili che rispondono all'invecchiamento.

In definitiva, il quench ad acqua non è solo un metodo di raffreddamento; è l'interruttore fondamentale che attiva il potenziale della lega per applicazioni ad alta resistenza.

Tabella Riassuntiva:

| Caratteristica | Quench ad Acqua (Rapido) | Raffreddamento Lento (Equilibrio) |

|---|---|---|

| Diffusione Atomica | Soppressa/Bloccata | Naturalmente Permessa |

| Trasformazione di Fase | Non Diffusiva (Taglio) | Diffusiva (Riorganizzazione) |

| Microstruttura Risultante | Martensite Aciculare ($\alpha'$) / Beta Residua | Fasi Stabili Alfa + Beta |

| Potenziale Meccanico | Alta Resistenza e Durezza (Post-Invecchiamento) | Minore Resistenza e Maggiore Stabilità |

| Scopo Principale | Base per l'Indurimento per Invecchiamento | Stabilizzazione Strutturale |

Massimizza le Prestazioni della Tua Lega di Titanio con KINTEK

Il trattamento termico di precisione è il fondamento dell'eccellenza dei materiali. In KINTEK, comprendiamo che ottenere la fase metastabile perfetta richiede un controllo termico assoluto. Supportati da R&S esperti e produzione di livello mondiale, forniamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio e di forni ad alta temperatura.

Pronto a elevare la tua ricerca e produzione metallurgica? Contattaci oggi stesso per scoprire come le nostre soluzioni avanzate di forni possono fornire le velocità di raffreddamento precise e la stabilità della temperatura richieste dalle tue applicazioni ad alta resistenza.

Guida Visiva

Riferimenti

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione specifica dei dispositivi di riscaldamento elettrico da laboratorio nello stoccaggio di idrogeno allo stato solido? Ottimizzare la gestione termica

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per Fe2-N6 sintetizzato? Preserva le tue nanostrutture.

- Perché le materie prime vengono compattate in bricchette per la riduzione carbotermica sotto vuoto? Ottimizza la tua produzione di magnesio

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Qual è il significato del processo di ricottura a 220 °C? Sbloccare la sintesi di film sottili anti-perovskite ad alta purezza

- Qual è la funzione del dispositivo di riscaldamento nel metodo micro-Kjeldahl? Padroneggiare l'analisi delle proteine nei funghi

- Perché utilizzare la compensazione automatica della temperatura per i fusi di Sb-Te? Garantire l'accuratezza dei dati con un controllo termico preciso