Un forno tubolare orizzontale da laboratorio facilita la sinterizzazione dell'acciaio strutturale metallurgico in polvere fornendo un ambiente termico sigillato e preciso che favorisce la diffusione atomica. Utilizza profili di riscaldamento controllati e atmosfere protettive per trasformare i compatti "verdi" pressati in componenti metallici ad alta resistenza.

Concetto chiave Il forno agisce come un reattore che consente il legame in fase solida attraverso la migrazione atomica. Il suo valore principale risiede nella sua capacità di mantenere un'atmosfera rigorosamente controllata (come l'ammoniaca decomposta) durante l'esecuzione di profili di riscaldamento a più stadi per rimuovere prima i lubrificanti e poi densificare l'acciaio ad alte temperature.

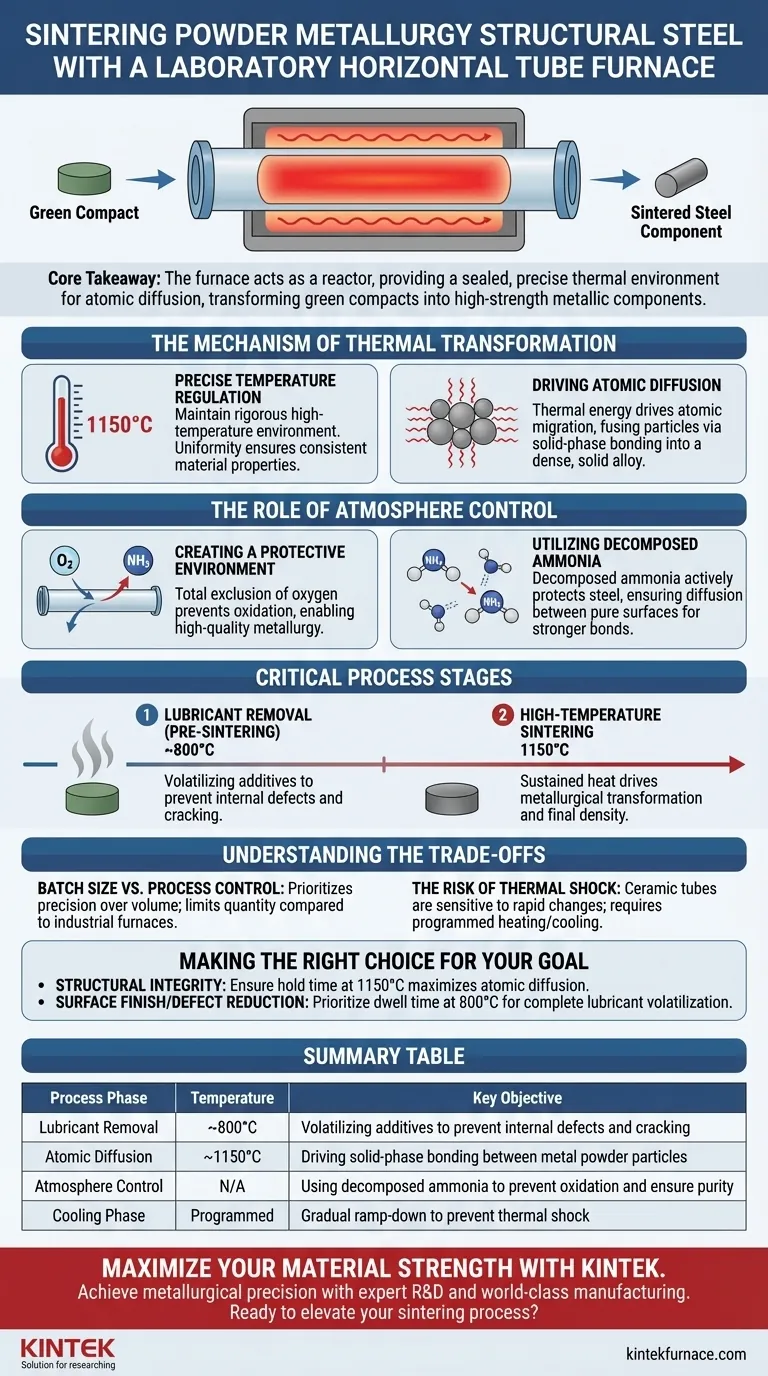

Il Meccanismo della Trasformazione Termica

Regolazione Precisa della Temperatura

Per l'acciaio strutturale, il forno deve mantenere un rigoroso ambiente ad alta temperatura, raggiungendo tipicamente i 1150°C.

Il forno utilizza elementi riscaldanti speciali e tubi ceramici per garantire che la temperatura rimanga costante in tutta la zona di riscaldamento. Questa uniformità è essenziale per proprietà del materiale coerenti in tutto il componente in acciaio.

Favorire la Diffusione Atomica

A queste temperature elevate, il forno fornisce l'energia termica necessaria per la migrazione atomica.

Questo processo consente agli atomi di muoversi attraverso i confini delle particelle di polvere. Fonde le particelle insieme attraverso il legame in fase solida, convertendo la struttura sciolta del compatto in una lega solida e densa.

Il Ruolo del Controllo dell'Atmosfera

Creazione di un Ambiente Protettivo

La sinterizzazione dell'acciaio richiede l'esclusione totale dell'ossigeno per prevenire l'ossidazione, che degraderebbe la resistenza del materiale.

Il design tubolare orizzontale consente un sistema sigillato in cui l'aria viene evacuata o spostata. Questo crea un'"atmosfera protettiva" essenziale per la metallurgia di alta qualità.

Utilizzo di Ammoniaca Decomposta

Secondo i protocolli standard, l'ammoniaca decomposta (NH3) viene frequentemente utilizzata come atmosfera riducente in questi forni.

Questa miscela di gas protegge attivamente la superficie dell'acciaio durante la fase di alta temperatura. Assicura che il processo di diffusione atomica avvenga tra superfici metalliche pure, risultando in legami più forti.

Fasi Critiche del Processo

Fase 1: Rimozione del Lubrificante (Pre-Sinterizzazione)

Prima di raggiungere il picco di calore, il forno facilita spesso una fase di "burn-off" a circa 800°C.

Questa fase è fondamentale per la volatilizzazione e la rimozione dei lubrificanti o plastificanti utilizzati durante la pressatura iniziale della polvere. La rimozione precoce di questi additivi impedisce che vengano intrappolati, causando crepe interne o difetti.

Fase 2: Sinterizzazione ad Alta Temperatura

Una volta rimossi i contaminanti, il forno aumenta la temperatura fino alla temperatura di sinterizzazione (1150°C).

È qui che avviene la trasformazione metallurgica effettiva. Il calore prolungato consente al materiale di raggiungere la sua densità e resistenza meccanica finali.

Comprendere i Compromessi

Dimensione del Lotto vs. Controllo del Processo

I forni tubolari da laboratorio privilegiano la precisione rispetto al volume.

Sebbene offrano un controllo eccezionale sui profili di temperatura e sulla purezza dell'atmosfera, le loro dimensioni fisiche limitano la quantità di pezzi che possono essere lavorati contemporaneamente rispetto ai forni a nastro industriali.

Il Rischio di Shock Termico

I tubi ceramici utilizzati in questi forni sono sensibili a rapidi cambiamenti di temperatura.

Le velocità di riscaldamento e raffreddamento devono essere programmate attentamente. Un aumento aggressivo può danneggiare il tubo del forno o causare fratture da stress termico nei compatti in acciaio stessi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sinterizzazione, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il forno sia programmato per un tempo di mantenimento a 1150°C sufficiente a massimizzare la diffusione atomica e la densità.

- Se il tuo obiettivo principale è la finitura superficiale e la riduzione dei difetti: Dai priorità a un tempo di permanenza distinto a 800°C per garantire la completa volatilizzazione di tutti i lubrificanti prima che vengano raggiunte temperature più elevate.

Il successo della sinterizzazione dell'acciaio strutturale non dipende solo dal calore, ma dalla precisa sincronizzazione dello stadio di temperatura e della protezione atmosferica.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Obiettivo Chiave |

|---|---|---|

| Rimozione Lubrificante | ~800°C | Volatilizzazione degli additivi per prevenire difetti interni e crepe |

| Diffusione Atomica | ~1150°C | Favorire il legame in fase solida tra le particelle di polvere metallica |

| Controllo Atmosfera | N/A | Utilizzo di ammoniaca decomposta per prevenire l'ossidazione e garantire la purezza |

| Fase di Raffreddamento | Programmata | Ramp-down graduale per prevenire shock termico ai tubi ceramici |

Massimizza la Resistenza del Tuo Materiale con KINTEK

Ottieni la precisione metallurgica che la tua ricerca richiede. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD ad alte prestazioni, su misura per la metallurgia delle polveri e la sinterizzazione di acciai strutturali. Sia che tu richieda un forno tubolare da laboratorio standard o una soluzione ad alta temperatura completamente personalizzata, le nostre attrezzature forniscono la stabilità termica e il controllo dell'atmosfera essenziali per una densità e una resistenza superiori.

Pronto a migliorare il tuo processo di sinterizzazione? Contattaci oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché è necessario un forno tubolare ad alta temperatura per il post-trattamento dei materiali anodici compositi in argon?

- Qual è la funzione principale di un forno tubolare CVD nella preparazione del grafene multistrato? Guida esperta

- Come regola un forno tubolare da laboratorio il posizionamento degli atomi di platino (Pt)? Padronanza dell'ingegneria su scala atomica

- Perché il gas argon ad alta purezza è essenziale durante la pirolisi di Cu@Zn-NC in un forno tubolare ad alta temperatura?

- Quale ruolo svolge un riscaldatore a tubo di grafite nella sintesi HPHT di Fe2B? Riscaldamento di precisione per materiali metastabili

- Perché la MBE è preferita ai forni a tubo per il gallio 2D? Ottenere deposizioni atomiche ultra-pure

- Quali sono i vantaggi tecnici dell'utilizzo di SPS rispetto ai forni a tubo per il SiC? Ottenere proprietà SiC superiori

- Qual è il ruolo di un forno a tubo o a rotativa nella tostatura per riduzione con idrogeno? Ottimizzare l'efficienza del recupero del litio.